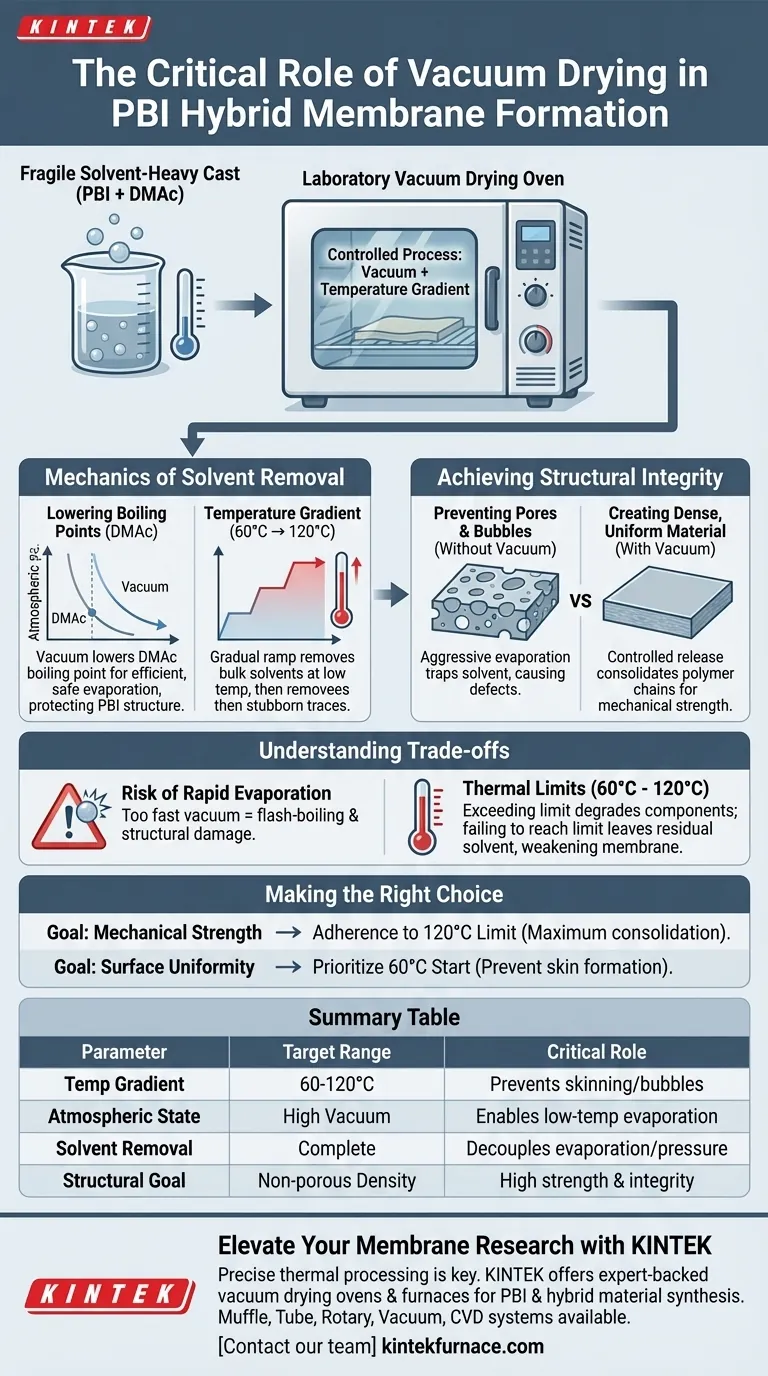

La stufa per vuoto da laboratorio è lo strumento di processo critico utilizzato per solidificare e densificare le membrane ibride di polibenzimidazolo (PBI). La sua funzione principale è la rimozione completa dei solventi residui, in particolare la dimetilacetammide (DMAc), utilizzando un gradiente di temperatura controllato tra 60°C e 120°C. Operando sottovuoto, la stufa abbassa il punto di ebollizione di questi solventi, consentendo un'evaporazione accelerata senza la formazione di bolle o pori distruttivi.

Il processo di essiccazione sottovuoto trasforma un getto fragile e carico di solvente in una membrana a scambio protonico densa e meccanicamente resistente, disaccoppiando la temperatura dalla pressione di evaporazione.

La meccanica della rimozione del solvente

Abbassamento dei punti di ebollizione effettivi

Le membrane PBI vengono spesso colate utilizzando solventi come la dimetilacetammide (DMAc), che hanno alti punti di ebollizione.

La loro rimozione a pressione atmosferica richiederebbe un calore eccessivo che potrebbe degradare il polimero.

L'ambiente sottovuoto riduce significativamente il punto di ebollizione del DMAc. Ciò consente al solvente di evaporare in modo efficiente a temperature più basse e più sicure, proteggendo la struttura chimica del PBI.

L'importanza del gradiente di temperatura

Non si può semplicemente bombardare la membrana con il calore massimo immediatamente.

Il processo richiede un gradiente di temperatura a gradini, in particolare passando da 60°C a 120°C.

Questo aumento graduale garantisce che i solventi di massa vengano rimossi prima a temperature più basse, seguiti dall'estrazione di tracce ostinate e legate man mano che la temperatura aumenta.

Ottenere l'integrità strutturale

Prevenzione della formazione di pori e bolle

Il rischio più significativo durante l'essiccazione della membrana è la formazione di vuoti.

Se un solvente evapora troppo aggressivamente o rimane intrappolato sotto una pelle superficiale secca, crea bolle e pori.

La stufa sottovuoto impedisce specificamente ciò garantendo un rilascio costante e controllato delle molecole di solvente da tutto lo spessore della membrana.

Creazione di un materiale denso e uniforme

Affinché una membrana a scambio protonico funzioni, deve essere densa e non porosa.

Il processo di essiccazione sottovuoto consolida le catene polimeriche man mano che il solvente viene rimosso.

Ciò si traduce in una struttura uniforme e compatta che è meccanicamente resistente e priva di difetti che altrimenti porterebbero a guasti durante il funzionamento.

Comprendere i compromessi

Il rischio di rapida evaporazione

Sebbene il vuoto acceleri l'essiccazione, applicare troppo vuoto troppo velocemente può essere controproducente.

Se la pressione scende troppo rapidamente, il solvente può bollire istantaneamente anziché evaporare uniformemente.

Questa rapida espansione può lacerare la struttura microscopica della membrana, creando proprio i difetti superficiali che si sta cercando di evitare.

Limiti termici

È fondamentale aderire rigorosamente all'intervallo da 60°C a 120°C.

Superare il limite superiore di questo gradiente prima che il solvente sia completamente rimosso può bloccare tensioni o degradare i componenti ibridi.

Al contrario, non raggiungere la soglia superiore di 120°C lascia spesso DMAc residuo all'interno della matrice, plastificando la membrana e indebolendone la resistenza meccanica.

Fare la scelta giusta per il tuo obiettivo

Per garantire i migliori risultati durante l'elaborazione delle membrane PBI, adatta il tuo approccio alle tue metriche di prestazione specifiche:

- Se il tuo obiettivo principale è la resistenza meccanica: è richiesta una rigorosa aderenza al limite superiore di 120°C per garantire la completa rimozione del solvente e la massima consolidazione delle catene polimeriche.

- Se il tuo obiettivo principale è l'uniformità superficiale: dare priorità all'estremità inferiore del gradiente (a partire da 60°C) per prevenire la rapida formazione di una pelle che intrappola bolle interne.

Controllando con precisione il vuoto e il gradiente termico, si garantisce che la membrana passi da una soluzione chimica a un robusto materiale ingegneristico.

Tabella riassuntiva:

| Parametro di processo | Intervallo target | Ruolo critico nella formazione della membrana PBI |

|---|---|---|

| Gradiente di temperatura | Da 60°C a 120°C | La rampa graduale previene la formazione di una pelle superficiale e bolle intrappolate. |

| Stato atmosferico | Alto vuoto | Abbassa il punto di ebollizione del DMAc; consente l'evaporazione a bassa temperatura senza degradazione. |

| Rimozione del solvente | Estrazione completa | Disaccoppia l'evaporazione dalla pressione per garantire la massima consolidazione del polimero. |

| Obiettivo strutturale | Densità non porosa | Previene la formazione di vuoti per garantire elevata resistenza meccanica e integrità. |

Migliora la tua ricerca sulle membrane con KINTEK

Un'elaborazione termica precisa fa la differenza tra un getto fragile e una membrana a scambio protonico ad alte prestazioni. KINTEK fornisce stufe per vuoto da laboratorio leader del settore e forni speciali ad alta temperatura progettati per gestire le rigorose esigenze della sintesi di materiali PBI e ibridi.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di estrazione di solventi e densità.

Pronto a ottimizzare l'integrità del tuo materiale? Contatta oggi il nostro team tecnico per trovare la soluzione di essiccazione perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Ryo Kato, Atsunori Matsuda. Phosphoric Acid‐Immobilized Polybenzimidazole Hybrid Membranes with TiO<sub>2</sub> Nanowires for High‐Temperature Polymer Electrolyte Membrane Fuel Cells. DOI: 10.1002/celc.202500238

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- In che modo la consulenza tecnica diretta supporta l'acquisizione di sistemi di forni personalizzati ad alta temperatura? Ricerca e sviluppo esperti

- Qual è il significato del trattamento termico per NCM811 ricco di Ni? Padronanza della sintesi precisa del catodo della batteria

- In che modo un forno industriale a essiccazione ad aria calda contribuisce allo stoccaggio di energia a base di calcio? Garantire stabilità e resa

- Come fanno i materiali compositi vetrocristallini a fornire un'immobilizzazione superiore di REE-MA? Migliorare la stabilità e le prestazioni dei rifiuti

- Qual è lo scopo dell'aggiunta di ossidi metallici come l'ossido di rame (CuO) nella RAB? Miglioramento della brasatura ad aria e del legame ceramico

- Quali sono i vantaggi della lega Zr2Cu rispetto allo zirconio puro nell'RMI? Ottimizzare l'integrità delle fibre a temperature più basse

- Come monitora un sistema di analisi dell'evoluzione dei gas il rilascio di gas? Ottimizza l'integrità della tua fusione

- Quali sono i requisiti chiave per i materiali ferrosi nelle industrie ferroviarie ad alta velocità, nucleare e aerospaziale? Sblocca soluzioni di acciaio ad alte prestazioni