Il vetro frantumato funziona come una barriera attivata termicamente che sigilla ermeticamente i recipienti di reazione durante la silicioizzazione ad alta temperatura. Man mano che il forno si riscalda, il vetro passa da uno stato solido a un liquido viscoso, fluendo negli interstizi per creare una chiusura ermetica che isola il processo chimico dall'ambiente circostante.

Concetto chiave Il ruolo principale del vetro frantumato è fornire una sigillatura dinamica che si attiva solo ad alte temperature. Sciogliendosi negli interstizi tra il contenitore di reazione e la ciotola esterna, mantiene una condizione atmosferica specifica, escludendo i contaminanti e trattenendo i gas reattivi essenziali all'interno della zona di reazione.

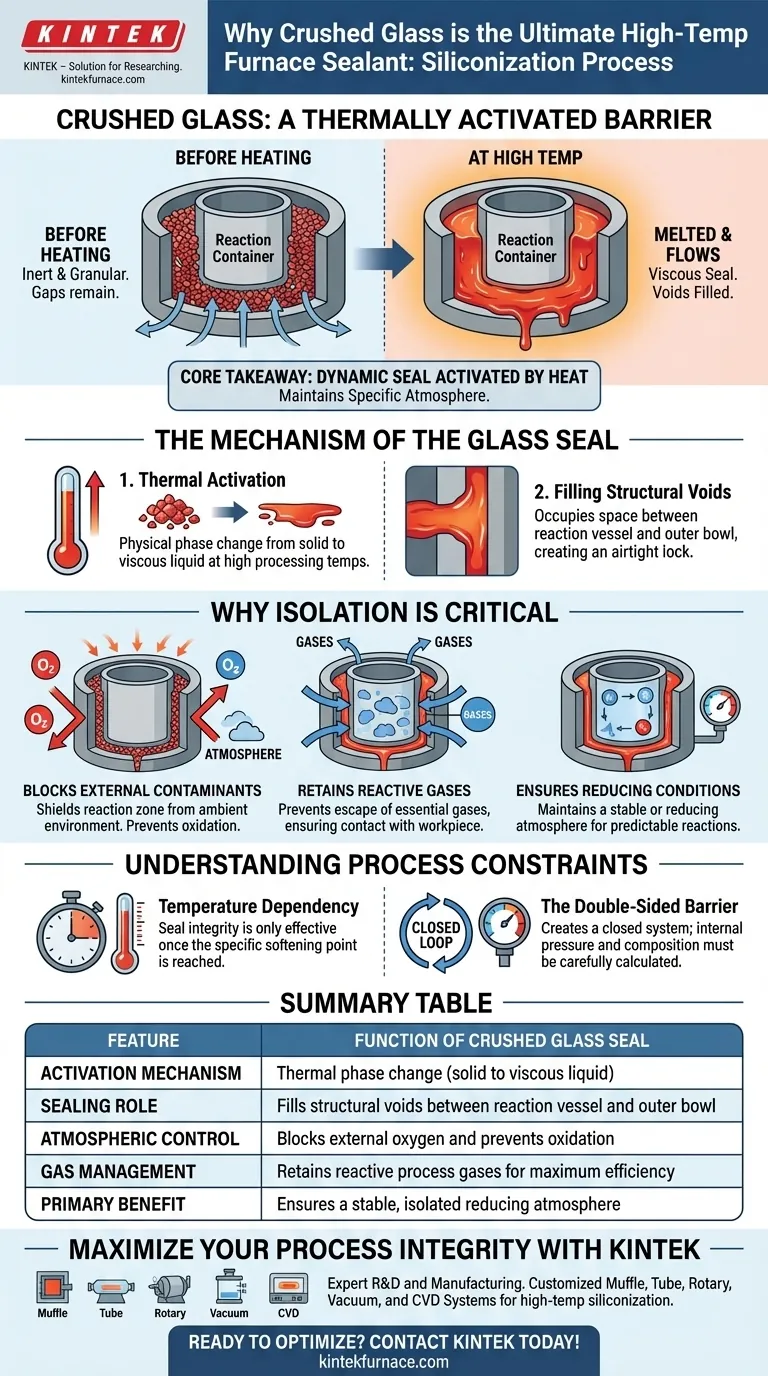

Il Meccanismo della Sigillatura in Vetro

Attivazione Termica

Il processo di sigillatura si basa interamente sul cambiamento di fase fisico del vetro. A temperatura ambiente, il vetro frantumato è inerte e granulare.

Tuttavia, quando il forno raggiunge le alte temperature di processo, le particelle di vetro si ammorbidiscono e si fondono. Questa transizione trasforma le particelle sciolte in un materiale unificato e viscoso.

Riempimento degli Interstizi Strutturali

Una volta fuso, il vetro fluisce per riempire gli specifici interstizi fisici nell'assemblaggio.

Occupa lo spazio tra il contenitore di reazione interno e la ciotola protettiva esterna. Questo sigilla efficacemente l'assemblaggio, creando una barriera continua dove prima c'era spazio aperto.

Perché l'Isolamento è Critico

Blocco dei Contaminanti Esterni

La funzione più immediata del vetro fuso è quella di agire come uno scudo contro l'ambiente circostante del forno.

Impedisce rigorosamente all'atmosfera esterna di entrare nella zona di reazione. Questo è vitale per mantenere la purezza, poiché l'ossigeno esterno o altri gas del forno potrebbero ossidare il silicio o interrompere il delicato equilibrio chimico richiesto per la silicioizzazione.

Trattenimento dei Gas Reattivi

Altrettanto importante è la capacità della sigillatura di agire come un sistema di contenimento.

Il processo di silicioizzazione genera o utilizza specifici gas reattivi. Il vetro fuso impedisce a questi gas di fuoriuscire dal recipiente, assicurando che rimangano a contatto con il pezzo per facilitare il trattamento.

Garanzia di Condizioni Riducenti

Bloccando l'ingresso e impedendo la fuoriuscita, il vetro consente all'interno di mantenere un'atmosfera stabile o riducente.

Questa stabilità è il requisito fondamentale per un trattamento termico di successo, garantendo che le reazioni chimiche procedano in modo prevedibile senza interferenze da condizioni esterne fluttuanti.

Comprensione dei Vincoli del Processo

Dipendenza dalla Temperatura

È importante notare che questo metodo di sigillatura non è attivo all'inizio del processo.

L'integrità della sigillatura è dipendente dalla temperatura. La protezione diventa efficace solo una volta che il forno raggiunge il punto di rammollimento specifico del vetro utilizzato.

La Barriera a Doppio Lato

La sigillatura crea un sistema a "circuito chiuso". Sebbene ciò sia vantaggioso per la chimica, significa che la zona di reazione è completamente isolata.

Poiché la sigillatura impedisce la fuoriuscita di gas, la pressione interna e la composizione chimica devono essere attentamente calcolate, poiché il sistema non può sfogare naturalmente l'eccesso di pressione una volta che il vetro si è fuso.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di silicioizzazione ad alta temperatura, considera quanto segue riguardo alla sigillatura in vetro:

- Se il tuo obiettivo principale è la Purezza dell'Atmosfera: Assicurati che il volume di vetro sia sufficiente a colmare completamente lo spazio tra i recipienti interno ed esterno per prevenire l'ossidazione esterna.

- Se il tuo obiettivo principale è l'Efficienza della Reazione: Affidati alla sigillatura per intrappolare i gas reattivi, massimizzando il loro tempo di permanenza e il contatto con il materiale trattato.

In definitiva, l'uso del vetro frantumato fornisce un metodo semplice ma altamente efficace per garantire l'integrità atmosferica richiesta per trattamenti termici chimici precisi.

Tabella Riassuntiva:

| Caratteristica | Funzione della Sigillatura in Vetro Frantumato |

|---|---|

| Meccanismo di Attivazione | Cambiamento di fase termico (da solido a liquido viscoso) |

| Ruolo della Sigillatura | Riempie gli interstizi strutturali tra il recipiente di reazione e la ciotola esterna |

| Controllo Atmosferico | Blocca l'ossigeno esterno e previene l'ossidazione |

| Gestione dei Gas | Trattiene i gas reattivi del processo per la massima efficienza |

| Beneficio Principale | Garantisce un'atmosfera riducente stabile e isolata |

Massimizza l'Integrità del Tuo Processo con KINTEK

Ottenere la sigillatura ermetica perfetta è fondamentale per la silicioizzazione ad alta temperatura. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare i tuoi requisiti atmosferici e termici unici. Sia che tu stia scalando la produzione o perfezionando trattamenti termici su scala di laboratorio, i nostri forni ad alta temperatura forniscono la precisione e l'affidabilità che i tuoi materiali richiedono.

Pronto a ottimizzare il tuo processo termico? Contattaci oggi stesso per consultare i nostri esperti!

Guida Visiva

Riferimenti

- Nikita V. Lemeshko, Ruslan M. Tazetdinov. Production of silicon-based thermodiffusion layer in tube furnace coil weld after long-term operation. DOI: 10.1051/epjconf/202531801007

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali sono gli usi del forno in laboratorio? Lo strumento essenziale per la trasformazione dei materiali

- Qual è lo scopo principale dell'utilizzo di un processo di spurgo con gas argon durante la pirolisi dei rifiuti? Garantire una decomposizione pura

- Qual è la funzione del rapido raffreddamento dopo il trattamento termico ad alta temperatura? Controllo Microstrutturale delle Leghe AlSi10Mg

- Qual è il ruolo della sinterizzazione nella preparazione di CsPbBr3-SiO2? Sblocca l'ultra-stabilità con una sigillatura termica precisa

- Qual è la temperatura di un forno di sinterizzazione? Da 1100°C a 2200°C+ per il tuo materiale

- Qual è la funzione di un forno di essiccazione ad aria forzata da laboratorio nel pretrattamento dei rifiuti di frutta? Garantire rese di carbonio superiori

- Come si confronta un forno di sinterizzazione a microonde ibrido con i forni tradizionali? Ottimizzare la produzione di ceramiche BZT

- In che modo un forno ad essiccazione a spruzzo influisce sulla preparazione dei precursori BN-C? Ottimizzare la stabilità strutturale e l'omogeneità