Il forno a essiccazione ad aria calda è lo strumento principale per la rimozione controllata dell'acqua libera dalle zeoliti naturali durante le fasi di modifica come lavaggio, impregnazione e desiliciazione. Operando costantemente tra 100°C e 110°C, funge da fase di stabilizzazione critica prima della lavorazione ad alta temperatura.

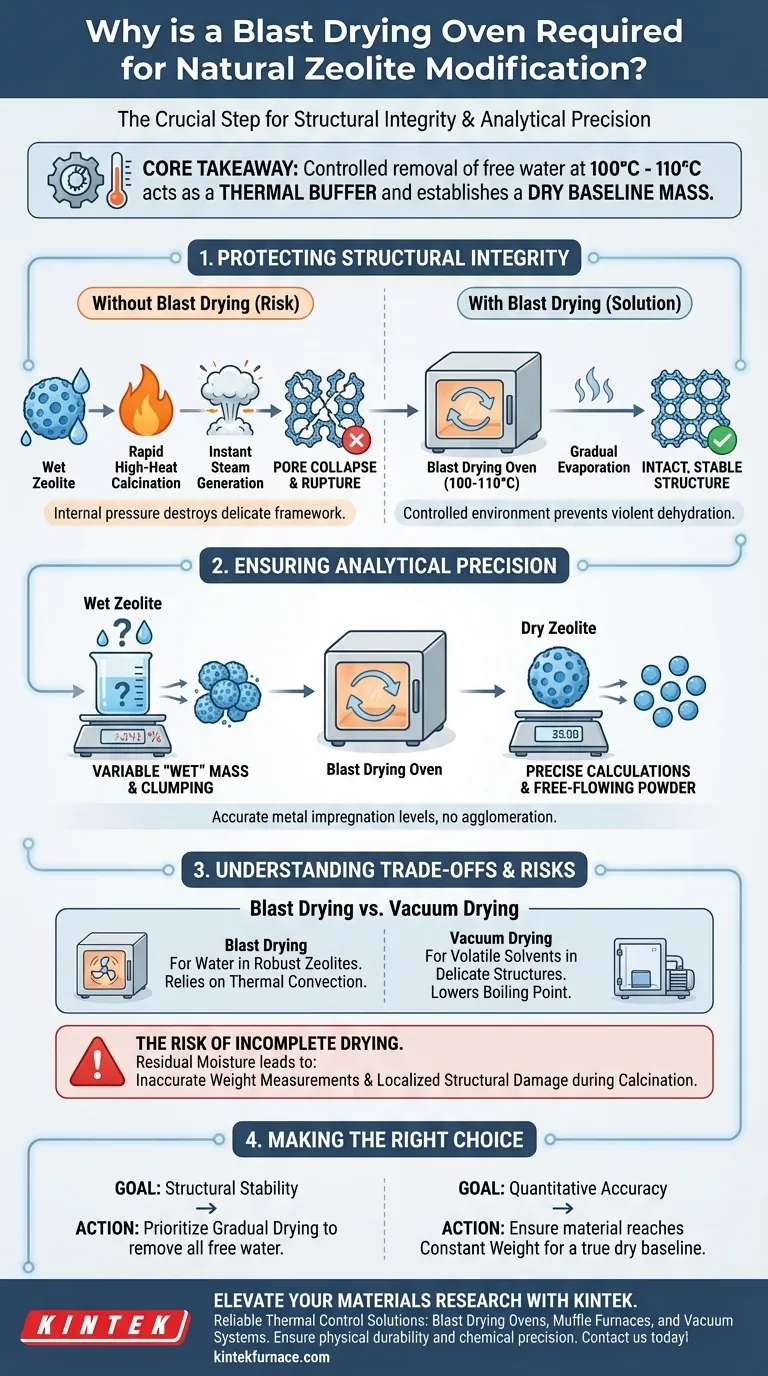

Concetto chiave Il forno a essiccazione ad aria calda svolge due funzioni essenziali: agisce come un tampone termico per prevenire il collasso strutturale causato dalla rapida generazione di vapore durante la calcinazione e stabilisce una "massa secca" standardizzata per garantire calcoli accurati dei livelli di impregnazione chimica.

Proteggere l'integrità strutturale

Prevenire il collasso dei pori

Il rischio fisico più critico per le zeoliti durante la modifica è la transizione da uno stato umido alla calcinazione ad alta temperatura. Se le zeoliti sature d'acqua vengono immediatamente esposte a calore estremo, l'acqua interna si converte istantaneamente in vapore.

Questo rapido cambiamento di fase provoca una massiccia espansione volumetrica all'interno del materiale. Senza una fase di essiccazione preliminare, questa pressione interna può rompere la delicata struttura porosa della zeolite, distruggendo la struttura stessa che si sta cercando di modificare.

Il tampone termico

Il forno a essiccazione ad aria calda attenua questo rischio fornendo un ambiente controllato a 100°C-110°C. Questa temperatura è sufficiente per far evaporare l'acqua libera, ma abbastanza bassa da farlo gradualmente.

Rimuovendo la maggior parte dell'acqua in questa fase moderata, si garantisce che la successiva calcinazione ad alta temperatura si concentri sull'attivazione chimica piuttosto che su una violenta disidratazione fisica.

Garantire la precisione analitica

Stabilire una massa di base secca

Per modificare efficacemente le zeoliti, è necessario conoscere l'esatto rapporto tra metalli attivi o sostanze chimiche aggiunte alla struttura di supporto. Tuttavia, le zeoliti "umide" contengono una quantità sconosciuta e variabile di peso d'acqua.

L'essiccazione del materiale stabilisce una massa di base secca. Ciò consente calcoli precisi dei livelli di impregnazione dei metalli, garantendo che la composizione finale corrisponda al progetto teorico.

Prevenire l'agglomerazione del materiale

L'umidità agisce come agente legante che può far agglomerare le polveri. Sebbene ciò sia notato nella lavorazione dei fanghi, il principio si applica anche alle zeoliti.

Un'essiccazione accurata garantisce che il materiale rimanga una polvere scorrevole. Ciò impedisce l'agglomerazione durante la manipolazione e garantisce una distribuzione uniforme delle particelle durante qualsiasi fase successiva di macinazione o miscelazione.

Comprendere i compromessi

Essiccazione ad aria calda rispetto all'essiccazione sotto vuoto

È importante selezionare il metodo di essiccazione corretto per il solvente specifico coinvolto. Un forno a essiccazione ad aria calda si basa sulla convezione termica ed è ideale per rimuovere l'acqua dalle zeoliti naturali robuste.

Tuttavia, per strutture più delicate contenenti solventi organici volatili (come il metanolo nei Metal-Organic Frameworks), è spesso necessario un forno sotto vuoto. L'essiccazione sotto vuoto abbassa il punto di ebollizione, consentendo la rimozione del solvente a temperature più basse (ad esempio, 40°C) per prevenire il collasso del reticolo, che potrebbe verificarsi anche a temperature di essiccazione ad aria calda.

Il rischio di essiccazione incompleta

Se la durata dell'essiccazione è insufficiente, l'umidità residua rimarrà in profondità nei pori. Anche una piccola quantità di acqua intrappolata può compromettere l'accuratezza delle misurazioni del peso.

Inoltre, qualsiasi umidità residua può ancora causare danni strutturali localizzati quando il materiale viene infine spostato nel forno di calcinazione.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è la stabilità strutturale: Dai priorità alla fase di essiccazione ad aria calda per rimuovere gradualmente tutta l'acqua libera, prevenendo il collasso dei pori indotto dal vapore durante la calcinazione.

- Se il tuo obiettivo principale è l'accuratezza quantitativa: Assicurati che il materiale raggiunga un peso costante nel forno per stabilire una vera massa di base secca per calcolare le percentuali di caricamento dei metalli.

Trattando la fase di essiccazione come un passaggio critico di controllo qualità piuttosto che una semplice pausa, garantisci sia la durabilità fisica che la precisione chimica delle tue zeoliti modificate.

Tabella riassuntiva:

| Caratteristica | Funzione del forno a essiccazione ad aria calda | Importanza nella modifica delle zeoliti |

|---|---|---|

| Intervallo di temperatura | 100°C - 110°C | Rimozione controllata dell'acqua libera senza danneggiare i pori |

| Sicurezza strutturale | Tampone termico | Previene l'espansione del vapore interno e la rottura del reticolo |

| Precisione analitica | Massa di base secca | Garantisce un calcolo preciso del caricamento di metalli/sostanze chimiche |

| Qualità del materiale | Anti-agglomerazione | Mantiene la polvere scorrevole per una distribuzione uniforme |

| Flusso del processo | Fase pre-calcinazione | Stabilizza il materiale prima dell'attivazione ad alta temperatura |

Migliora la tua ricerca sui materiali con KINTEK

La precisione nella modifica delle zeoliti inizia con un controllo termico affidabile. KINTEK fornisce forni a essiccazione ad aria calda, forni a muffola e sistemi sotto vuoto leader del settore, progettati per proteggere l'integrità strutturale del tuo materiale e garantire la ripetibilità analitica.

Supportate da ricerca e sviluppo esperti e da una produzione di precisione, le nostre soluzioni di laboratorio, inclusi i sistemi a tubo, rotativi e CVD, sono completamente personalizzabili per soddisfare le tue esigenze uniche di lavorazione ad alta temperatura.

Non rischiare il collasso dei pori o dati incoerenti. Contatta KINTEK oggi stesso per trovare la soluzione termica perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Citronellal Acetylation Using Ni-Co Metal Impregnated Hierarchical Zeolite Catalysis and Its Potential as an Antibacterial, Antifungal and Antioxidants. DOI: 10.1051/e3sconf/202562202002

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a muffola da 1200℃ per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- In che modo un sistema di reazione ad alta precisione aiuta la ricerca sul CLR del metano? Sblocca approfondimenti avanzati sul syngas

- Quale ruolo svolge un reattore chimico a microonde nella sintesi di xerogel di carbonio? Controllo di precisione ed efficienza

- Qual è il significato dell'utilizzo di un forno di ricottura a 650°C per i rulli compositi 42CrMo/Cr5 dopo la forgiatura?

- Perché il processo di calcinazione è essenziale per Fe3O4/CeO2 e NiO/Ni@C? Controllo dell'identità di fase e della conduttività

- Perché è necessario un forno di polimerizzazione a temperatura controllata di precisione per il PIP? Garantire l'integrità nel reticolazione dei materiali

- Qual è la funzione del foglio di alluminio negli esperimenti di combustione della pelle? Ottimizzare l'isolamento termico e l'accuratezza

- Qual è il ruolo di un forno da laboratorio nella disidratazione dei funghi? Padronanza del pre-trattamento per un'analisi biochimica precisa

- Qual è lo scopo principale del funzionamento di un forno da laboratorio a 383 K per 24 ore? Essiccazione di precisione per la preparazione del carbonio