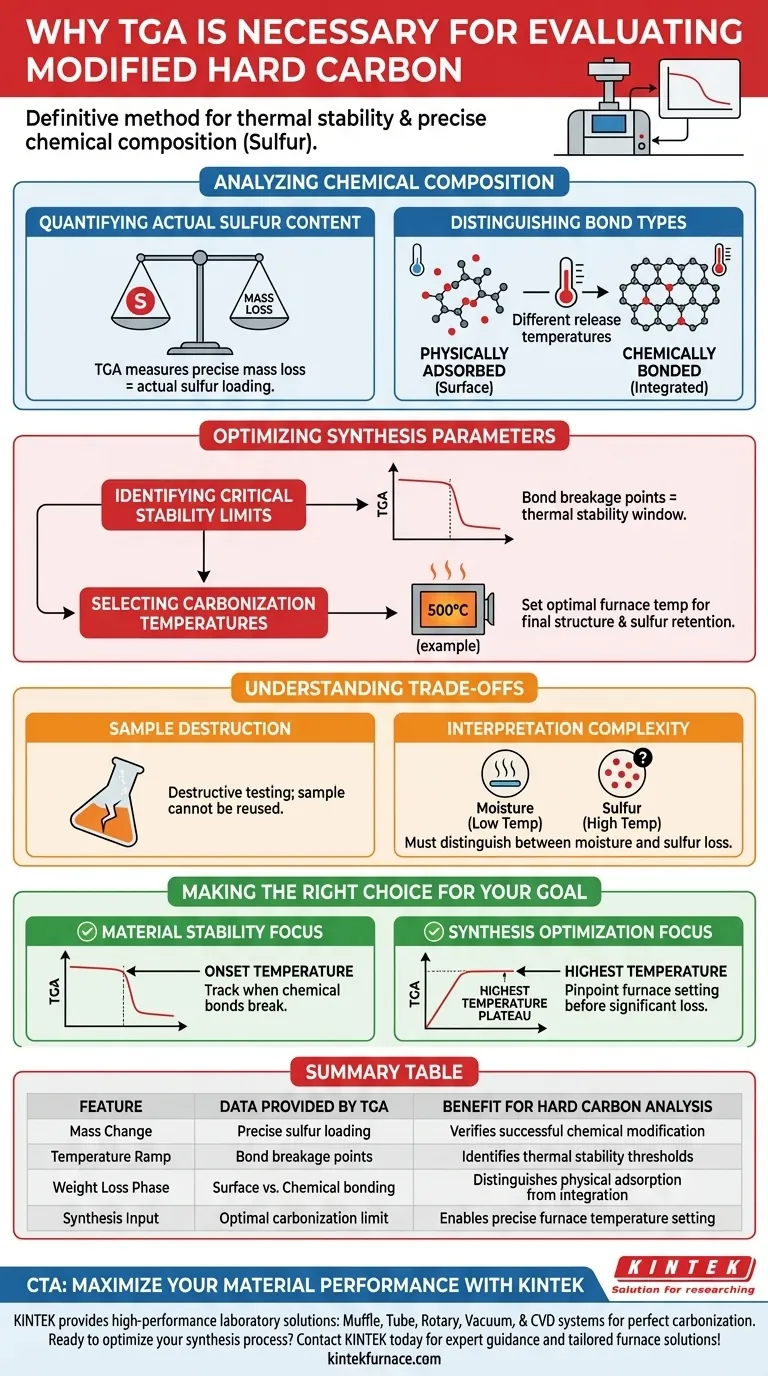

L'analisi termogravimetrica (TGA) è il metodo definitivo per determinare la stabilità termica e la precisa composizione chimica del carbonio duro modificato. Monitorando continuamente le variazioni di massa durante il riscaldamento del materiale, la TGA fornisce dati critici sul contenuto effettivo di zolfo, distinguendo tra adsorbimento superficiale debole e legame chimico robusto.

La TGA è essenziale per ottimizzare la sintesi del carbonio duro modificato con zolfo. Non solo quantifica il carico effettivo di zolfo, ma identifica anche i limiti di temperatura specifici in cui i legami chimici si rompono, consentendo la selezione della temperatura di carbonizzazione ideale per garantire la stabilità del materiale.

Analisi della Composizione Chimica

Quantificazione del Contenuto Effettivo di Zolfo

Per valutare efficacemente il carbonio duro modificato, è necessario sapere esattamente quanto zolfo è stato incorporato con successo nel materiale.

La TGA misura la precisa perdita di massa durante il riscaldamento, che è direttamente correlata al contenuto effettivo di zolfo. Ciò verifica se il processo di modifica ha raggiunto il carico chimico desiderato.

Distinzione tra Tipi di Legame

Non tutto lo zolfo all'interno della matrice di carbonio duro si comporta allo stesso modo.

La TGA consente di differenziare tra zolfo fisicamente adsorbito (intrappolato sulla superficie) e zolfo chimicamente legato (integrato nella struttura del carbonio). Questa distinzione viene fatta osservando le diverse temperature a cui queste forme di zolfo vengono rilasciate.

Ottimizzazione dei Parametri di Sintesi

Identificazione dei Limiti Critici di Stabilità

Per prevenire il degrado del materiale, è necessario identificare i limiti termici del carbonio modificato.

La TGA identifica le temperature critiche responsabili della rottura dei legami carbonio-zolfo e della conseguente perdita di zolfo. Questi dati mappano la finestra di stabilità termica del materiale.

Selezione delle Temperature di Carbonizzazione

L'obiettivo finale della TGA in questo contesto è informare il processo di produzione.

Analizzando i dati di stabilità, i ricercatori possono selezionare la temperatura di carbonizzazione ottimale (ad esempio, 500 °C). Ciò garantisce che la temperatura di sintesi sia sufficientemente alta per finalizzare la struttura, ma sufficientemente bassa per prevenire la perdita di componenti attivi di zolfo.

Comprensione dei Compromessi

Distruzione del Campione

È importante notare che la TGA è un metodo di test distruttivo. Il processo di riscaldamento brucia lo zolfo e modifica il carbonio, il che significa che il campione specifico utilizzato per l'analisi non può essere recuperato o riutilizzato.

Complessità dell'Interpretazione

Sebbene la TGA fornisca dati precisi sulla perdita di massa, l'interpretazione della causa della perdita richiede contesto.

Gli utenti devono prestare attenzione a distinguere tra la perdita di massa causata dall'evaporazione dell'umidità a temperature più basse e la perdita del modificatore target (zolfo) a temperature più elevate. Un'interpretazione errata di questi segnali può portare a calcoli errati del contenuto di zolfo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere il massimo dai tuoi dati TGA quando valuti il carbonio duro modificato, allinea la tua analisi con il tuo obiettivo specifico:

- Se la tua attenzione principale è la Stabilità del Materiale: Concentrati sulla temperatura di inizio del secondo evento di perdita di peso principale, poiché questo indica dove i legami chimici iniziano a rompersi.

- Se la tua attenzione principale è l'Ottimizzazione della Sintesi: Utilizza la curva TGA per individuare il plateau di temperatura più alto prima che si verifichi una significativa perdita di zolfo per impostare il tuo forno di carbonizzazione (ad esempio, confermando il target di 500 °C).

Utilizza la TGA non solo per misurare ciò che hai, ma per definire come lo produci.

Tabella Riassuntiva:

| Caratteristica | Dati Forniti dalla TGA | Beneficio per l'Analisi del Carbonio Duro |

|---|---|---|

| Variazione di Massa | Carico preciso di zolfo | Verifica la modifica chimica riuscita |

| Rampa di Temperatura | Punti di rottura dei legami | Identifica le soglie di stabilità termica |

| Fase di Perdita di Peso | Superficie vs. Legame Chimico | Distingue l'adsorbimento fisico dall'integrazione |

| Input di Sintesi | Limite ottimale di carbonizzazione | Consente un'impostazione precisa della temperatura del forno (ad es. 500°C) |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

L'analisi termogravimetrica precisa richiede ambienti di riscaldamento affidabili. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, progettati per aiutarti a ottenere una carbonizzazione perfetta e una stabilità del materiale. Supportata da R&S e produzione esperte, la nostra attrezzatura è completamente personalizzabile per soddisfare i requisiti unici della tua ricerca sul carbonio duro.

Pronto a ottimizzare il tuo processo di sintesi? Contatta KINTEK oggi stesso per una guida esperta e soluzioni di forni su misura!

Guida Visiva

Riferimenti

- Yuanfeng Liu, Yong Wang. Shredded-Coconut-Derived Sulfur-Doped Hard Carbon via Hydrothermal Processing for High-Performance Sodium Ion Anodes. DOI: 10.3390/nano15100734

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Che ruolo gioca la stabilità termica nella valutazione dei catalizzatori? Garantire la durata dopo la sintesi ad alta temperatura

- Quali sono gli obiettivi tecnici primari del trattamento termico della lega CoCrFeMnNi? Padroneggiare la ricristallizzazione e il controllo delle fasi

- Perché un forno di sinterizzazione ad alta temperatura è fondamentale per le ceramiche BCZT? Raggiungere alta densificazione e prestazioni

- Qual è la funzione di un forno di essiccazione sottovuoto da laboratorio per catalizzatori Fe-N-C? Preservare la struttura nanoporosa

- Qual è la funzione di una stufa a vuoto per essiccazione nei test sul cemento? Preservare l'integrità del campione per l'analisi XRD/MIP

- Come contribuisce un forno a resistenza alla preparazione dell'interfaccia bimetallica Al/Cu? Expert Thermal Solutions

- Come migliorano i target di h-BN i rapporti di commutazione dei memristori? Massimizzare le finestre logiche con precursori ad alta purezza

- Quali sono i requisiti di attrezzatura per THM vs Bridgman? Ottenere una crescita cristallina CZT ultra-stabile