Il forno a muffola industriale funge da camera di calcinazione critica in cui i precursori grezzi di microalghe vengono trasformati in nanomateriali funzionali di ossido di cobalto. Mantenendo un ambiente controllato ad alta temperatura, tipicamente tra 450°C e 800°C, guida la decomposizione chimica del modello biologico cristallizzando contemporaneamente il cobalto rimanente nella sua forma ossida.

Il forno a muffola non è semplicemente una fonte di calore; è uno strumento di precisione per la trasformazione di fase. La sua capacità di mantenere un campo termico uniforme detta direttamente la struttura cristallina e la chimica superficiale del materiale finale, distinguendo i catalizzatori ad alte prestazioni dai sottoprodotti scadenti.

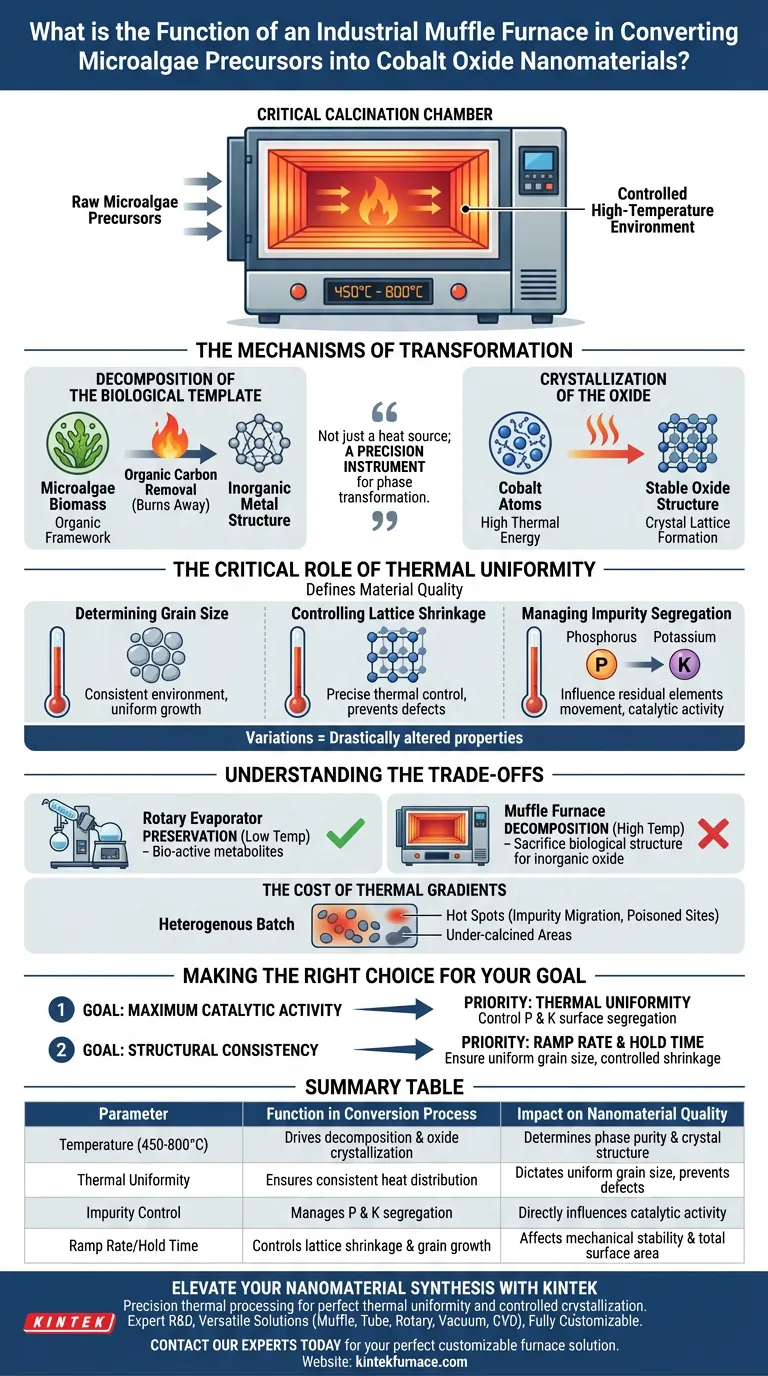

I Meccanismi di Trasformazione

Il processo di conversione all'interno del forno si basa su due eventi fisico-chimici simultanei.

Decomposizione del Modello Biologico

La funzione principale del forno è rimuovere la struttura organica.

All'aumentare della temperatura, la biomassa di microalghe, che ha agito come supporto o modello per il cobalto, brucia. Questa decomposizione rimuove il carbonio organico, lasciando la struttura inorganica metallica.

Cristallizzazione dell'Ossido

Contemporaneamente, l'alta energia termica facilita la formazione del reticolo cristallino.

Il calore costringe gli atomi di cobalto ad organizzarsi in una struttura ossida stabile. La temperatura specifica scelta (ad esempio, 450°C vs. 800°C) determina quanto completamente avviene questa cristallizzazione.

Il Ruolo Critico dell'Uniformità Termica

Mentre la temperatura induce la reazione, l'uniformità del campo termico definisce la qualità del risultato. Variazioni nella distribuzione del calore all'interno della camera possono alterare drasticamente le proprietà del materiale.

Determinazione della Dimensione dei Grani

Un ambiente termico costante assicura che i grani cristallini crescano uniformemente.

Il riscaldamento uniforme impedisce la formazione di dimensioni di grani disparate, essenziale per prevedere la stabilità meccanica e l'area superficiale del materiale.

Controllo del Ritiro del Reticolo

Mentre il materiale cristallizza, il reticolo atomico si contrae o "si ritira".

È necessario un controllo termico preciso per gestire questo ritiro. Un riscaldamento incoerente può portare a difetti strutturali o stress interni nel nanomateriale.

Gestione della Segregazione delle Impurità

Il profilo termico del forno influenza il movimento degli elementi residui derivati dalle microalghe, in particolare fosforo (P) e potassio (K).

L'uniformità termica determina se questi elementi rimangono intrappolati nel materiale di massa o si segregano sulla superficie. Questa segregazione superficiale è un fattore decisivo nell'attività catalitica finale dell'ossido di cobalto.

Comprendere i Compromessi

È fondamentale distinguere il ruolo del forno dai passaggi di preparazione che lo precedono.

Conservazione vs. Decomposizione

Mentre apparecchiature come un evaporatore rotante vengono utilizzate in precedenza per *conservare* i metaboliti bioattivi a basse temperature, il forno a muffola è progettato per la *decomposizione* controllata.

Non è possibile mantenere l'attività bio-riduttiva nel forno; il suo scopo è sacrificare la struttura biologica per creare l'ossido inorganico.

Il Costo dei Gradienti Termici

Se il forno non riesce a mantenere un campo termico uniforme, il lotto risultante di nanomateriali sarà eterogeneo.

Ciò porta a "punti caldi" in cui impurità come il fosforo migrano eccessivamente sulla superficie, potenzialmente avvelenando i siti catalitici, mentre altre aree del lotto rimangono sotto-calcinate.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il potenziale dei tuoi nanomateriali di ossido di cobalto, devi regolare i parametri del forno in base ai requisiti specifici del tuo utilizzo finale.

- Se il tuo obiettivo principale è la Massima Attività Catalitica: Dai priorità all'uniformità del campo termico per controllare con precisione la segregazione superficiale di fosforo e potassio, poiché queste impurità superficiali guidano la reazione.

- Se il tuo obiettivo principale è la Coerenza Strutturale: Concentrati sulla velocità di rampa e sul tempo di mantenimento a temperature specifiche (450–800 °C) per garantire dimensioni uniformi dei grani e un ritiro controllato del reticolo in tutto il campione.

La qualità del tuo nanomateriale finale dipende meno dal precursore da cui parti e più dalla precisione dell'ambiente termico che lo trasforma.

Tabella Riassuntiva:

| Parametro | Funzione nel Processo di Conversione | Impatto sulla Qualità del Nanomateriale |

|---|---|---|

| Temperatura (450-800°C) | Guida la decomposizione dei bio-modelli e la cristallizzazione dell'ossido. | Determina la purezza di fase e la struttura cristallina. |

| Uniformità Termica | Garantisce una distribuzione uniforme del calore sul campione. | Dettata dimensioni uniformi dei grani e previene difetti strutturali. |

| Controllo delle Impurità | Gestisce la segregazione di elementi residui come P e K. | Influenza direttamente l'attività catalitica della superficie. |

| Velocità di Rampa/Tempo di Mantenimento | Controlla la velocità di ritiro del reticolo e la crescita dei grani. | Influenza la stabilità meccanica e l'area superficiale totale. |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

La lavorazione termica di precisione è il ponte tra i precursori grezzi di microalghe e i catalizzatori ad alte prestazioni. KINTEK fornisce la tecnologia avanzata necessaria per ottenere un'uniformità termica perfetta e una cristallizzazione controllata per le tue applicazioni di laboratorio e industriali più esigenti.

Perché scegliere KINTEK?

- Ricerca e Sviluppo & Produzione Esperta: I nostri sistemi sono progettati per trasformazioni di fase precise.

- Soluzioni Versatili: Da forni a muffola, a tubo e rotanti a sistemi per vuoto e CVD, copriamo tutte le esigenze ad alta temperatura.

- Completamente Personalizzabili: Adatta il tuo ambiente termico per gestire specifici requisiti di ritiro del reticolo e segregazione delle impurità.

Pronto a ottimizzare la qualità del tuo materiale? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno personalizzabile perfetta per le tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- Agnieszka Sidorowicz, Günther Rupprechter. Microalgae-derived Co<sub>3</sub>O<sub>4</sub> nanomaterials for catalytic CO oxidation. DOI: 10.1039/d4ra00343h

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come i forni a resistenza a scatola facilitano l'ottimizzazione delle proprietà meccaniche nelle leghe AlSi10Mg? Analisi Termica Esperta

- Qual è l'intervallo di temperatura operativa tipico per i forni a scatola? Trova la tua soluzione termica perfetta

- Come viene controllata la temperatura nei forni a muffola moderni? Ottieni precisione con i sistemi PID

- Come vengono applicati i forni elettrici a muffola nella produzione di componenti elettronici? Sblocca la lavorazione termica di precisione

- Quale intervallo di temperatura possono operare i forni a muffola? Da 1200°C a 1800°C per Precision Labs

- Che cos'è un forno a resistenza a camera e a cosa serve? Scopri le soluzioni di riscaldamento di precisione

- Perché i forni a muffola sono importanti per la saldatura e la brasatura? Ottieni giunzioni impeccabili e ad alta resistenza

- Perché viene utilizzato un forno a muffola per il preriscaldamento delle polveri Ni-BN o Ni-TiC? Prevenire difetti di placcatura a 1200°C