In sintesi, i forni a muffola operano in un vasto spettro di temperature, che tipicamente va dalle temperature ambiente fino a 1800°C (3272°F). I modelli standard da laboratorio operano spesso al di sotto dei 1200°C, mentre i forni industriali e di ricerca specializzati, dotati di elementi riscaldanti avanzati, possono raggiungere i 1800°C o, in rari casi, anche i 3000°C.

L'intervallo di temperatura specifico di un forno a muffola non è una caratteristica arbitraria. È una diretta conseguenza del materiale utilizzato per i suoi elementi riscaldanti interni, che detta la massima temperatura operativa sicura del forno e, di conseguenza, il suo costo e la sua applicazione.

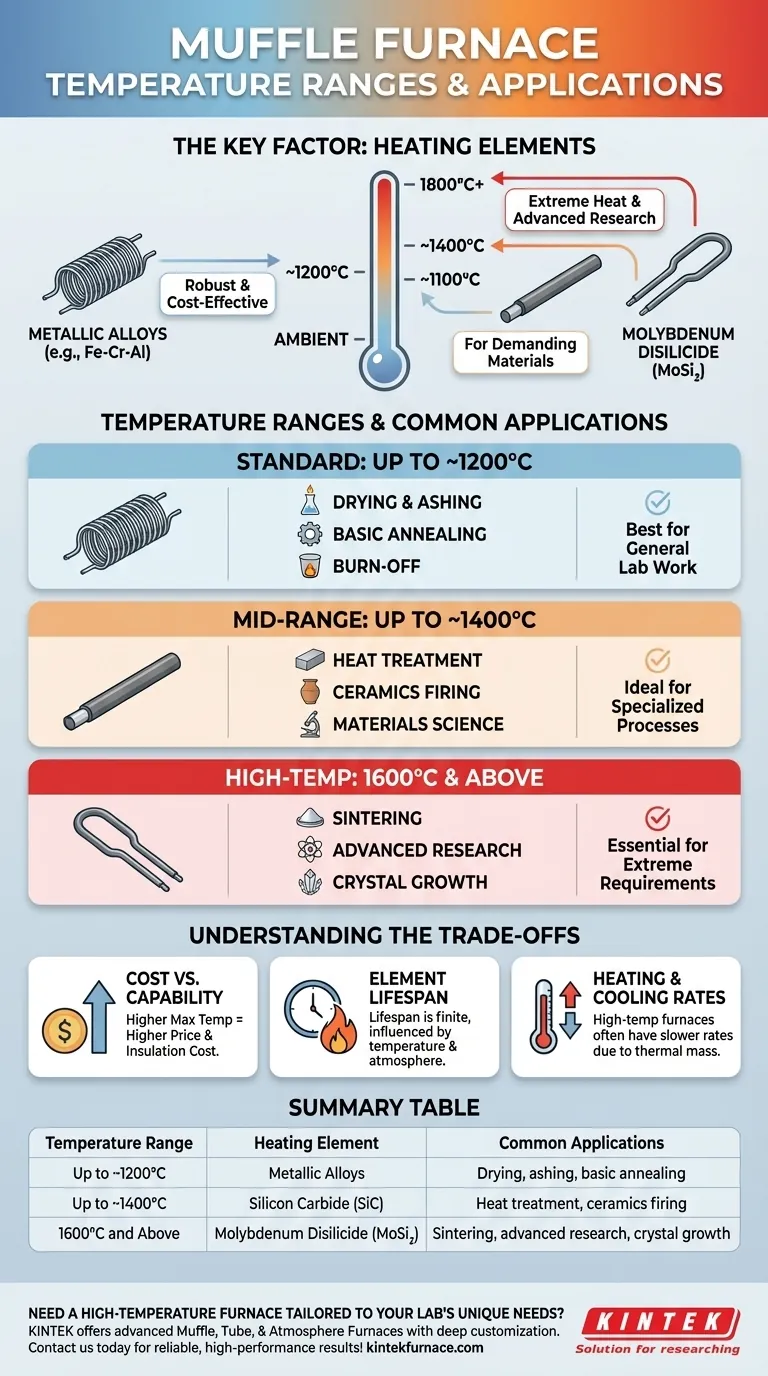

Perché gli intervalli di temperatura variano: il ruolo dell'elemento riscaldante

Il fattore più importante che determina la capacità di temperatura di un forno a muffola è il tipo di elemento riscaldante elettrico che impiega. Ogni materiale ha un limite fisico distinto oltre il quale si degraderà o fallirà.

Forni standard (fino a ~1200°C)

La maggior parte dei forni a muffola generici e molti forni da laboratorio operano in questo intervallo. Essi utilizzano tipicamente robusti elementi riscaldanti a filo metallico, spesso realizzati con leghe ferro-cromo-alluminio.

Questi sono convenienti e affidabili per una vasta gamma di comuni processi termici, rendendoli i cavalli di battaglia di molti laboratori.

Forni di fascia media (fino a ~1400°C)

Per raggiungere temperature oltre i limiti dei fili metallici, i forni devono utilizzare materiali più avanzati. Il livello successivo utilizza comunemente barre riscaldanti in Carburo di Silicio (SiC).

Questi forni sono progettati per applicazioni più esigenti nella scienza dei materiali, come il trattamento termico di alcune leghe e la cottura di alcune ceramiche, che richiedono temperature tra 1100°C e 1300°C.

Forni ad alta temperatura (1600°C e oltre)

Per le esigenze di temperatura più estreme, i forni si affidano a elementi riscaldanti in Disilicuro di Molibdeno (MoSi₂).

Queste unità specializzate sono essenziali per la ricerca avanzata, la sinterizzazione di ceramiche tecniche ad alte prestazioni, la crescita di cristalli e la lavorazione di metalli refrattari. I forni in grado di raggiungere i 1800°C utilizzano quasi esclusivamente questo tipo di elemento.

Abbinare il forno all'applicazione

La temperatura richiesta per il tuo processo è il filtro primario per la selezione di un forno. Il design a muffola assicura che il campione sia riscaldato in modo uniforme e isolato da qualsiasi potenziale contaminazione dagli elementi riscaldanti.

Processi a bassa-media temperatura

Applicazioni come essiccazione, incenerimento di campioni, eliminazione di sostanze e ricottura di base di metalli sono tipicamente eseguite ben al di sotto degli 1100°C. Un forno a camera standard è perfettamente adatto e la scelta più economica per questi compiti.

Processi ad alta temperatura

Processi esigenti come la sinterizzazione di ceramiche, la brasatura di metalli o la calcinazione di materiali richiedono un calore molto più elevato. La sinterizzazione di ceramiche tecniche o di alcuni metalli richiede spesso temperature ben al di sopra dei 1500°C, rendendo obbligatorio un forno con elementi in MoSi₂.

Oltre la temperatura: precisione e controllo

I moderni forni a muffola offrono un controllo completamente programmabile su velocità di riscaldamento, tempi di mantenimento e velocità di raffreddamento. Ciò garantisce che il processo termico non sia solo sufficientemente caldo ma anche precisamente ripetibile, il che è fondamentale per risultati coerenti sia nella ricerca che nella produzione.

Comprendere i compromessi

La scelta di un forno implica un bilanciamento tra le esigenze di prestazione e i vincoli pratici. Optare semplicemente per la temperatura più alta possibile è spesso un errore inefficiente e costoso.

Costo vs. capacità

Esiste una correlazione diretta e ripida tra la temperatura massima di un forno e il suo prezzo. Un forno ad alta temperatura che utilizza elementi in MoSi₂ può essere molte volte più costoso di un forno da laboratorio standard da 1200°C a causa del costo degli elementi e dell'isolamento avanzato richiesto.

Durata degli elementi e atmosfera

Gli elementi riscaldanti sono materiali di consumo con una durata finita che è fortemente influenzata dalla temperatura di esercizio e dall'atmosfera del forno. Far funzionare un forno costantemente alla sua temperatura massima nominale accorcerà la vita dell'elemento. Certe atmosfere possono anche attaccare chimicamente gli elementi, richiedendo un'attenta selezione.

Velocità di riscaldamento e raffreddamento

I forni ad alta temperatura contengono un isolamento denso e altamente efficiente per mantenere il calore estremo. Una conseguenza di questa massa termica è che spesso si riscaldano e, cosa più significativa, si raffreddano più lentamente rispetto ai modelli a bassa temperatura.

Fare la scelta giusta per il tuo processo

Per selezionare il forno a muffola corretto, inizia definendo la temperatura massima richiesta dal tuo processo e poi considera il tuo budget e le tue esigenze a lungo termine.

- Se il tuo obiettivo primario è il lavoro di laboratorio generale come l'incenerimento o l'essiccazione sotto gli 1100°C: Un forno a camera standard con un elemento riscaldante metallico è la scelta più economica e affidabile.

- Se il tuo obiettivo primario è la scienza dei materiali o la ceramica che richiede da 1100°C a 1400°C: Un forno dotato di elementi in Carburo di Silicio (SiC) fornisce la capacità necessaria per queste applicazioni di fascia media.

- Se il tuo obiettivo primario è la ricerca avanzata, la sinterizzazione di metalli o ceramiche ad alta temperatura sopra i 1500°C: Devi investire in un forno ad alte prestazioni con elementi in Disilicuro di Molibdeno (MoSi₂) per raggiungere in modo sicuro e affidabile queste temperature.

Comprendendo il legame diretto tra elementi riscaldanti e capacità di temperatura, puoi selezionare con sicurezza il forno preciso che il tuo lavoro richiede.

Tabella riassuntiva:

| Intervallo di temperatura | Elemento riscaldante | Applicazioni comuni |

|---|---|---|

| Fino a ~1200°C | Leghe metalliche | Essiccazione, incenerimento, ricottura di base |

| Fino a ~1400°C | Carburo di Silicio (SiC) | Trattamento termico, cottura di ceramiche |

| 1600°C e oltre | Disilicuro di Molibdeno (MoSi₂) | Sinterizzazione, ricerca avanzata, crescita di cristalli |

Hai bisogno di un forno ad alta temperatura su misura per le esigenze uniche del tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, garantiamo una perfetta aderenza alle tue esigenze sperimentali, sia per la sinterizzazione, la scienza dei materiali o i processi industriali. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- In che modo un forno a muffola contribuisce al biochar modificato con caolino? Ottimizzazione della pirolisi e dell'integrazione minerale

- Quale ruolo svolge un forno a muffola nella conversione di S-1@TiO2? Ottenere la calcinazione di precisione delle nanostrutture sferiche

- Quale ruolo gioca una fornace a muffola nella sintesi di g-C3N4? Padronanza della policondensazione termica per semiconduttori

- Perché viene utilizzato un forno a muffola per determinare il contenuto di ceneri del biochar? Padroneggia l'analisi della purezza del tuo materiale

- Come i processi di sinterizzazione ripetuta e gli stampi di sinterizzazione specializzati affrontano le sfide tecniche della produzione di componenti sovradimensionati per rotori di volano? Espandi Scala e Integrità