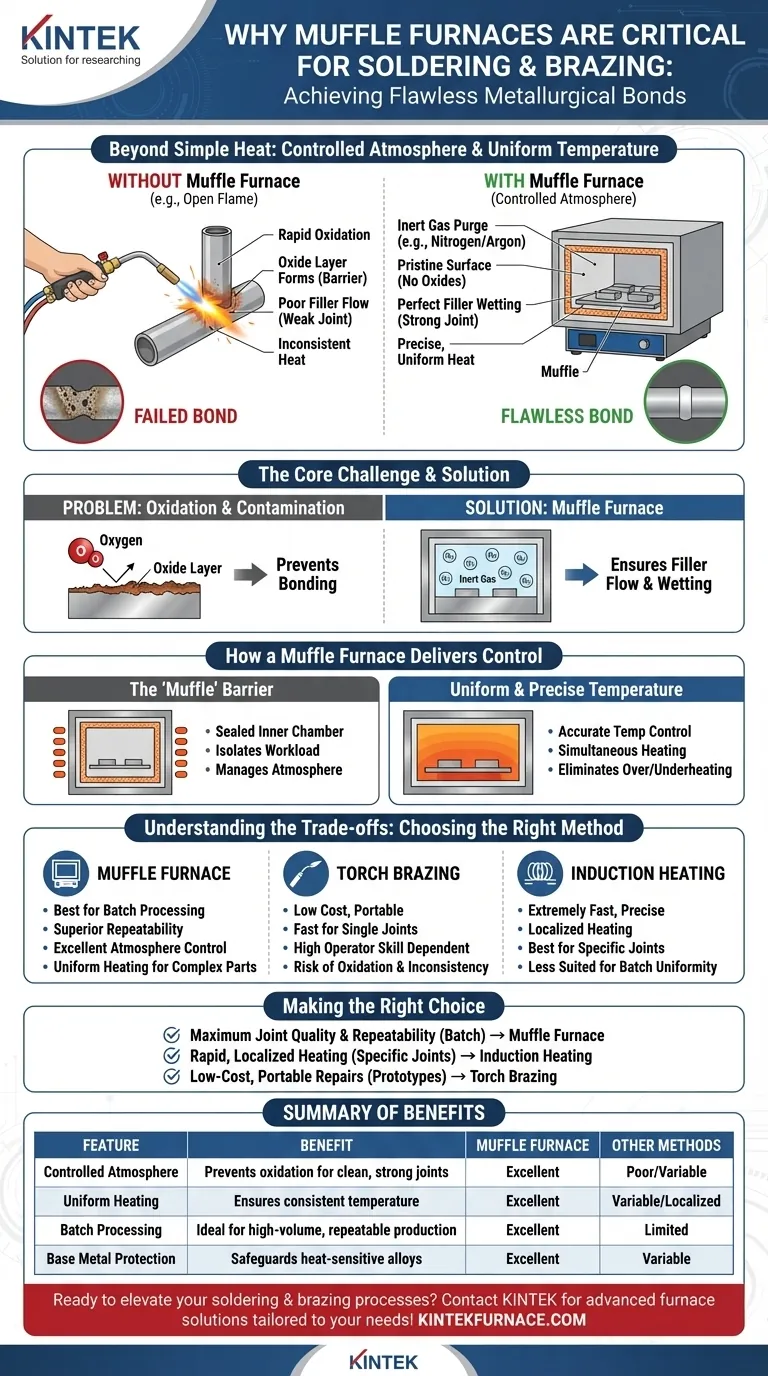

In qualsiasi processo di giunzione ad alta integrità, l'obiettivo non è solo fondere un metallo d'apporto, ma creare un legame metallurgico impeccabile. I forni a muffola sono fondamentali per la saldatura e la brasatura perché forniscono un calore altamente uniforme all'interno di un'atmosfera strettamente controllata. Questa doppia capacità assicura che il metallo d'apporto fluisca correttamente, proteggendo sia il metallo d'apporto che i metalli di base dall'ossidazione, risultando in una giunzione pulita, forte e altamente ripetibile.

Il vero valore di un forno a muffola per la brasatura e la saldatura non risiede semplicemente nella sua capacità di riscaldarsi. La sua importanza primaria sta nel creare un'atmosfera chimicamente controllata, essenziale per prevenire l'ossidazione che altrimenti rovinerebbe l'integrità e la resistenza del legame finale.

Oltre il semplice calore: il ruolo del controllo dell'atmosfera

La sfida principale in qualsiasi processo di giunzione ad alta temperatura è la gestione delle reazioni chimiche che avvengono sulla superficie del metallo. Un forno a muffola è progettato specificamente per risolvere questo problema.

Prevenire l'ossidazione e la contaminazione

Alle temperature di brasatura, i metalli reagiscono rapidamente con l'ossigeno presente nell'aria. Questo forma uno strato di ossidi sulla superficie dei pezzi.

Questo strato di ossido agisce come una barriera, impedendo al metallo d'apporto fuso di "bagnare" il metallo base e di formare un legame metallurgico adeguato, portando a una giunzione debole o fallita.

Un forno a muffola ad atmosfera controllata risolve questo problema spurgando prima l'aria dalla sua camera sigillata e sostituendola con un gas inerte come azoto o argon.

Garantire il flusso e la bagnabilità del metallo d'apporto

Operando in un ambiente inerte e privo di ossigeno, le superfici metalliche rimangono intatte e chimicamente attive.

Ciò consente al materiale d'apporto fuso di fluire liberamente nella giunzione per azione capillare. Il risultato è un legame completo, privo di vuoti, che utilizza la piena resistenza della lega di brasatura.

Mantenere l'integrità del metallo di base

Il calore preciso e uniforme e l'atmosfera protettiva impediscono anche che i metalli di base stessi vengano danneggiati.

Ciò è fondamentale per leghe sensibili al calore o componenti a parete sottile che potrebbero essere indeboliti o deformati dal calore incontrollato e intenso di una fiamma libera.

Come un forno a muffola offre il controllo

L'esclusiva costruzione di un forno a muffola è ciò che consente questo livello di controllo del processo, portando a una superiore uniformità dei pezzi e a maggiori rese di produzione.

La "muffola" come barriera protettiva

La caratteristica distintiva è la muffola stessa, una camera interna sigillata (o storta) che contiene i pezzi.

Questa muffola isola il carico di lavoro dagli elementi riscaldanti e dall'ambiente esterno, creando uno spazio confinato dove l'atmosfera può essere gestita con precisione.

Temperatura uniforme e precisa

L'isolamento di alta qualità e i moderni controllori consentono al forno di raggiungere e mantenere una temperatura specifica con estrema precisione in tutta la camera.

Questo riscaldamento uniforme assicura che tutte le parti dell'assemblaggio, e tutti gli assemblaggi in un lotto, raggiungano contemporaneamente la corretta temperatura di brasatura. Ciò elimina i problemi di surriscaldamento di alcune aree e di sottoriscaldamento di altre.

Comprendere i compromessi: muffola vs. altri metodi

Sebbene potente, un forno a muffola non è l'unico strumento per la brasatura. Comprendere i suoi vantaggi e svantaggi rispetto ad altri metodi comuni è fondamentale per fare la scelta giusta.

Forno a muffola vs. brasatura a fiamma

La brasatura a fiamma utilizza una fiamma aperta. È economica, portatile e veloce per singole giunzioni. Tuttavia, dipende fortemente dall'abilità dell'operatore per gestire il calore e minimizzare l'ossidazione, rendendo difficile ottenere risultati coerenti e di alta qualità.

Al contrario, un forno a muffola è ideale per la lavorazione in batch, offrendo una ripetibilità e una qualità della giunzione nettamente superiori eliminando la variabilità dell'operatore e la contaminazione atmosferica dall'equazione.

Forno a muffola vs. riscaldamento a induzione

Il riscaldamento a induzione utilizza campi elettromagnetici per generare calore rapido e localizzato direttamente sulla giunzione. È estremamente veloce e preciso per aree specifiche e ben definite.

Un forno a muffola riscalda l'intero pezzo o assemblaggio in modo uniforme. Questo lo rende più adatto per geometrie complesse con giunzioni multiple o quando l'intero pezzo beneficia di un ciclo termico controllato. È una scelta tra calore localizzato (induzione) e riscaldamento uniforme in batch (muffola).

Fare la scelta giusta per la tua applicazione

La selezione del metodo di riscaldamento corretto richiede una chiara comprensione dei requisiti tecnici del progetto e degli obiettivi di produzione.

- Se il tuo obiettivo principale è la massima qualità e ripetibilità della giunzione per la produzione in batch: Un forno a muffola ad atmosfera controllata è la scelta superiore grazie al suo controllo preciso della temperatura e dell'atmosfera.

- Se il tuo obiettivo principale è il riscaldamento rapido e localizzato per giunzioni specifiche su una linea di assemblaggio: Il riscaldamento a induzione offre velocità e precisione impareggiabili per aree mirate.

- Se il tuo obiettivo principale è la riparazione a basso costo, portatile o prototipi unici: La brasatura manuale a fiamma è un'opzione valida, ma richiede una notevole abilità dell'operatore per gestire il calore e l'ossidazione.

In ultima analisi, la selezione del metodo di riscaldamento corretto richiede l'abbinamento delle capacità del processo ai requisiti specifici di qualità, volume e costo del tuo progetto.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Atmosfera Controllata | Previene l'ossidazione per giunzioni pulite e robuste |

| Riscaldamento Uniforme | Garantisce una temperatura costante in tutte le parti |

| Lavorazione in Batch | Ideale per produzioni ad alto volume e ripetibili |

| Protezione del Metallo Base | Salvaguarda le leghe sensibili al calore da danni |

Sei pronto a migliorare i tuoi processi di saldatura e brasatura con precisione e affidabilità? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per laboratori e applicazioni industriali. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Sia che tu abbia bisogno di un riscaldamento uniforme in batch o di atmosfere controllate per giunzioni impeccabili, possiamo aiutarti a ottenere risultati superiori. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua produttività e qualità!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO