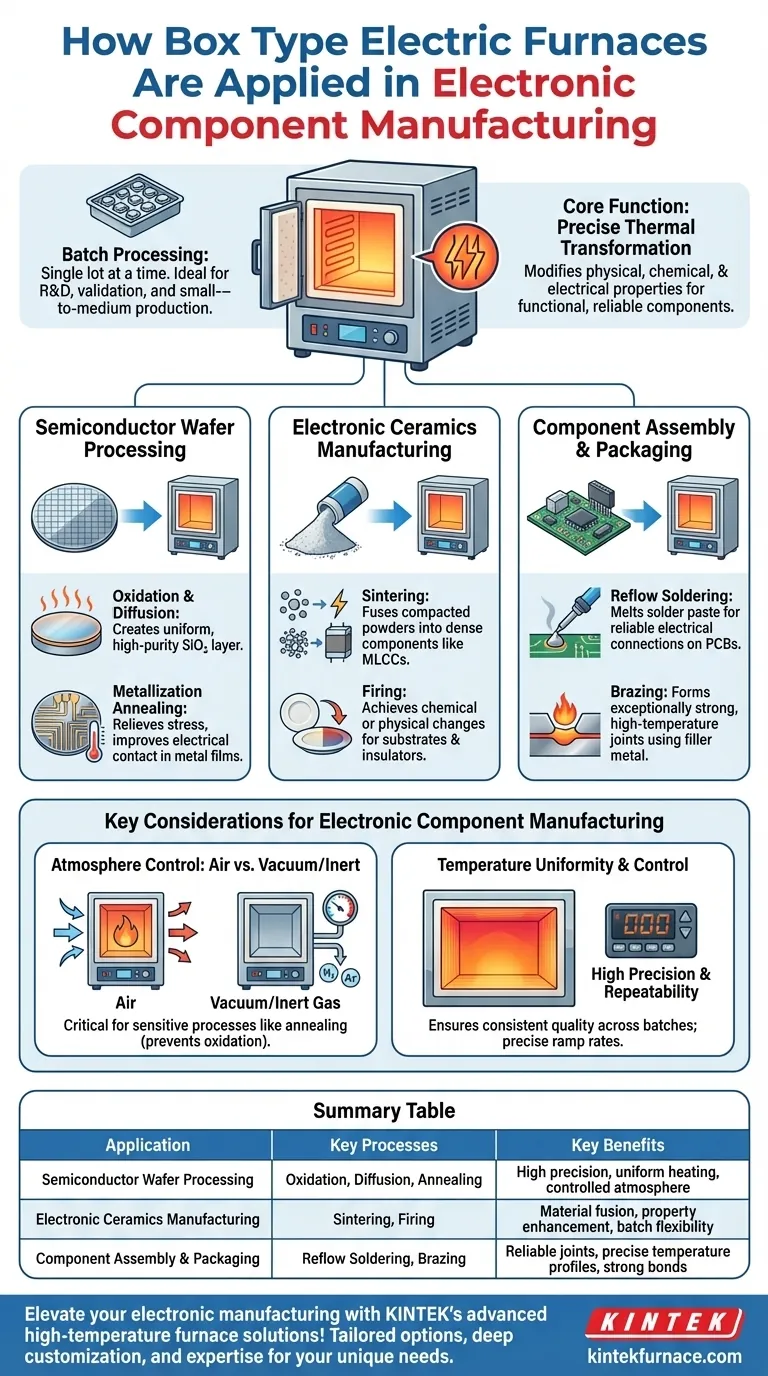

Nella produzione di componenti elettronici, i forni elettrici a muffola sono utilizzati principalmente per eseguire processi termici precisi. Questi includono la fabbricazione di componenti ceramici come i condensatori, il trattamento termico e la ricottura dei wafer semiconduttori, e i processi di assemblaggio come la saldatura a rifusione e l'incapsulamento.

La funzione principale di un forno a muffola nell'elettronica non è semplicemente il riscaldamento, ma una trasformazione termica altamente controllata. Modifica con precisione le proprietà fisiche, chimiche ed elettriche dei materiali per creare componenti funzionali e affidabili.

Il Ruolo della Lavorazione Termica nell'Elettronica

Un forno elettrico a muffola è fondamentalmente una camera isolata che utilizza la resistenza elettrica per raggiungere temperature elevate e uniformi. Il suo valore nell'elettronica deriva dalla sua capacità di eseguire questi cicli termici con alta precisione e ripetibilità.

Perché la Temperatura è uno Strumento di Fabbricazione

Quasi ogni componente elettronico avanzato si basa su materiali le cui proprietà sono state definite da un processo termico specifico.

L'applicazione controllata del calore può alterare la struttura cristallina di un materiale, alleviare le sollecitazioni interne, diffondere sostanze chimiche in un substrato o fondere materiali in polvere in una forma solida e densa.

L'Importanza della Lavorazione in Lotti

I forni a muffola sono una forma di forno a lotti. Ciò significa che elaborano un singolo lotto di componenti alla volta.

Questo li rende eccezionalmente adatti per la ricerca e sviluppo, la convalida dei processi e la produzione su piccola e media scala, dove la flessibilità e la precisione sono più critiche del volume puro.

Principali Applicazioni nella Fabbricazione di Componenti

La versatilità dei forni a muffola consente di utilizzarli in diverse fasi della catena del valore dell'elettronica, dalla lavorazione del wafer grezzo all'assemblaggio finale.

Lavorazione del Wafer Semiconduttore

Prima che un wafer di silicio venga tagliato in singoli chip, subisce numerosi passaggi termici.

- Ossidazione e Diffusione: I forni creano uno strato uniforme di biossido di silicio (SiO₂) ad alta purezza sui wafer tramite ossidazione termica. Questo strato funge da isolante critico o da maschera per le fasi successive.

- Ricottura per la Metallizzazione: Dopo che sottili strati di metallo (come l'alluminio) sono stati depositati per formare circuiti, viene utilizzato un processo di ricottura. Questo trattamento termico a bassa temperatura allevia lo stress nel film metallico, ripara i danni e migliora il contatto elettrico tra il metallo e il silicio.

Fabbricazione di Ceramiche Elettroniche

Molti componenti passivi essenziali sono a base ceramica.

- Sinterizzazione: Questo processo viene utilizzato per creare componenti come i Condensatori Ceramici Multistrato (MLCC) e i sensori piezoelettrici. Un forno riscalda le polveri ceramiche compattate appena sotto il loro punto di fusione, facendo sì che le particelle si fondano insieme in un componente denso e solido con proprietà elettriche specifiche.

- Cottura: Simile alla sinterizzazione, comporta il riscaldamento dei materiali per ottenere un cambiamento chimico o fisico, essenziale per la creazione di vari substrati e isolanti ceramici.

Assemblaggio e Confezionamento dei Componenti

Una volta realizzati i singoli componenti, devono essere assemblati su un circuito stampato.

- Saldatura a Rifusione: In questo processo, la pasta saldante viene utilizzata per attaccare i componenti a un PCB. L'intero assemblaggio viene riscaldato in un forno seguendo un profilo di temperatura preciso, che fonde la saldatura per creare connessioni elettriche forti e affidabili.

- Brasatura: Per i componenti che richiedono giunti eccezionalmente forti e ad alta temperatura, viene utilizzata la brasatura. Un forno fonde un metallo d'apporto per unire due parti, creando un legame che è spesso più forte dei componenti stessi.

Comprendere le Considerazioni Chiave

La scelta di un forno non è una decisione "taglia unica". Il processo specifico detta le caratteristiche richieste, in particolare l'atmosfera del forno.

Controllo dell'Atmosfera: Aria vs. Vuoto

L'atmosfera all'interno del forno è una variabile di processo critica.

- Atmosfera d'Aria: I forni a muffola standard operano con aria. Questo è adatto per molti processi come la cottura della ceramica o i trattamenti termici di base dove l'ossidazione non è un problema.

- Atmosfera Controllata: Molti processi semiconduttori, come la ricottura, sono estremamente sensibili all'ossigeno. Per queste applicazioni, un forno a vuoto o un forno riempito con un gas inerte (come azoto o argon) è essenziale per prevenire reazioni chimiche indesiderate.

Uniformità e Controllo della Temperatura

La qualità di un componente elettronico è direttamente legata alle prestazioni del forno. Una variazione anche di pochi gradi in un lotto di wafer o condensatori può portare a prestazioni incoerenti e a guasti del dispositivo.

Pertanto, un'elevata uniformità della temperatura all'interno della camera e un controllo preciso dei tassi di riscaldamento e raffreddamento (velocità di rampa) sono le specifiche più critiche di un forno per la produzione di elettronica.

Fare la Scelta Giusta per il Tuo Obiettivo

La giusta soluzione termica dipende interamente dalla tua applicazione specifica e dalla scala.

- Se il tuo focus primario è la ricerca sui materiali o lo sviluppo di processi: Un forno a muffola versatile, su scala di laboratorio, con un controllo preciso della temperatura è ideale per testare profili di cottura, sinterizzazione e ricottura su nuovi materiali.

- Se il tuo focus primario è la fabbricazione di semiconduttori: Hai bisogno di forni altamente specializzati, spesso con capacità di vuoto o gas inerte, progettati specificamente per l'ossidazione, la diffusione e la ricottura.

- Se il tuo focus primario è l'assemblaggio ad alto volume: Sebbene i forni a muffola siano utilizzati per la saldatura a lotti, un forno a rifusione a nastro continuo è tipicamente più efficiente per le linee di produzione di massa.

- Se il tuo focus primario è la produzione di componenti ceramici: È necessario un forno a muffola ad alta temperatura progettato per i profili di sinterizzazione specifici di materiali come MLCC o PZT.

La padronanza dell'uso della lavorazione termica è fondamentale per far progredire la qualità e la capacità dei moderni dispositivi elettronici.

Tabella riassuntiva:

| Applicazione | Processi Chiave | Principali Vantaggi |

|---|---|---|

| Lavorazione del Wafer Semiconduttore | Ossidazione, Diffusione, Ricottura | Alta precisione, riscaldamento uniforme, atmosfera controllata |

| Produzione di Ceramiche Elettroniche | Sinterizzazione, Cottura | Fusione del materiale, miglioramento delle proprietà, flessibilità di batch |

| Assemblaggio e Confezionamento dei Componenti | Saldatura a Rifusione, Brasatura | Giunti affidabili, profili di temperatura precisi, legami forti |

Eleva la tua produzione elettronica con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo opzioni su misura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano un allineamento preciso con le tue esigenze sperimentali e di produzione uniche, sia per la fabbricazione di semiconduttori, la produzione di componenti ceramici o i processi di assemblaggio. Contattaci oggi per discutere come la nostra esperienza può ottimizzare la tua lavorazione termica e guidare l'innovazione nel tuo laboratorio o impianto!

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella conversione della biomassa in Fe-N-BC?

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.