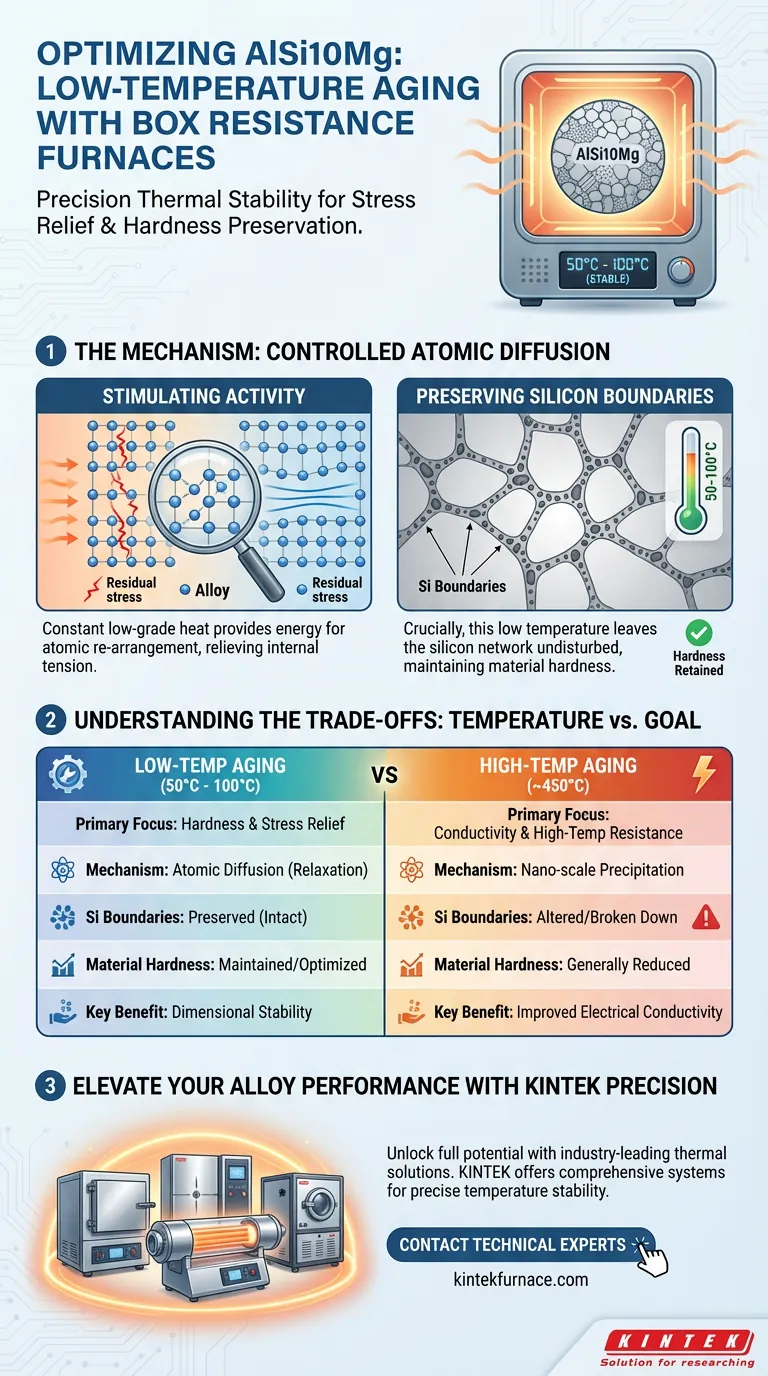

I forni a resistenza a scatola forniscono la stabilità termica critica richiesta per ottimizzare le leghe AlSi10Mg senza comprometterne la microstruttura. Mantenendo un ambiente a temperatura costante e precisa, tipicamente tra 50°C e 100°C, questi forni generano un'energia termica costante che stimola l'attività atomica. Questa diffusione controllata allevia le tensioni residue all'interno della matrice di alluminio preservando l'integrità dei bordi del silicio eutettico.

Concetto chiave Il valore di un forno a resistenza a scatola risiede nella sua capacità di separare il sollievo dallo stress dal degrado microstrutturale. Consente l'applicazione precisa di calore a bassa gradazione, facilitando il riarrangiamento atomico per migliorare le prestazioni meccaniche, prevenendo al contempo la rottura dei bordi del silicio che mantiene la durezza del materiale.

Il Ruolo della Stabilità Termica nell'Invecchiamento a Bassa Temperatura

Controllo Preciso dell'Ambiente

I forni a resistenza a scatola, noti anche come forni muffola, sono progettati per fornire un ambiente termico altamente stabile. Questa coerenza è non negoziabile per le leghe AlSi10Mg sottoposte ad invecchiamento a bassa temperatura.

Poiché il processo spesso comporta trattamenti di lunga durata a punti di impostazione specifici come 50°C o 100°C, qualsiasi fluttuazione della temperatura può portare a risultati incoerenti. Il forno garantisce che l'energia di attivazione termica rimanga costante durante l'intero ciclo.

Stimolare la Diffusione Atomica

La funzione principale del calore fornito dal forno è quella di stimolare l'attività atomica all'interno della lega. Anche a queste temperature più basse, l'apporto di calore costante fornisce energia sufficiente affinché gli atomi diffondano all'interno della matrice di alluminio.

Questa diffusione è il meccanismo che consente al materiale di "rilassarsi". Regola la struttura reticolare interna a uno stato di energia inferiore senza richiedere le alte temperature necessarie per i cambiamenti di fase.

Ottimizzazione delle Proprietà Meccaniche

Alleviare le Tensioni Residue

Il processo di diffusione facilitato dal forno è specificamente progettato per colpire le tensioni residue. Queste tensioni sono spesso bloccate nel materiale durante i processi di fusione o di produzione additiva.

Consentendo alla matrice di adattarsi a livello molecolare, il trattamento del forno mitiga queste tensioni interne. Ciò porta a prestazioni meccaniche migliorate e stabilità dimensionale nella parte finale.

Preservare i Bordi del Silicio

L'aspetto più critico dell'invecchiamento a bassa temperatura è ciò che *evita* di fare. Il calore elevato può degradare le reti di silicio eutettico, portando all'ammorbidimento.

Il preciso controllo a bassa temperatura del forno a scatola garantisce che, mentre la matrice si rilassa, i bordi del silicio eutettico rimangano indisturbati. Ciò consente alla lega di mantenere la sua durezza beneficiando contemporaneamente del sollievo dallo stress.

Comprendere i Compromessi

Selezione della Temperatura vs. Obiettivi del Materiale

È fondamentale distinguere tra sollievo dallo stress a bassa temperatura e invecchiamento ad alta temperatura. Mentre un forno a scatola è in grado di raggiungere temperature più elevate (ad esempio, 450°C) per promuovere la precipitazione su nanoscala e la conducibilità elettrica, questo è un meccanismo fondamentalmente diverso.

Il Rischio di Surriscaldamento

Applicare troppa energia termica è una insidia comune. Se la temperatura del forno supera l'intervallo di 50°C–100°C previsto per questa specifica ottimizzazione, si rischia di alterare la morfologia del silicio.

Questo "sovrainvecchiamento" può portare a un aumento desiderabile della conducibilità, ma sacrificherà involontariamente la durezza e la resistenza preservate dalla protezione dei bordi a bassa temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità del tuo forno a resistenza a scatola per AlSi10Mg, devi allineare le tue impostazioni di temperatura con i tuoi specifici requisiti meccanici.

- Se il tuo obiettivo principale è la Durezza e il Sollievo dallo Stress: Mantieni un rigoroso regime a bassa temperatura (50°C–100°C) per alleviare lo stress della matrice senza disturbare i bordi del silicio.

- Se il tuo obiettivo principale è la Conducibilità e la Resistenza alle Alte Temperature: Utilizza la capacità del forno per temperature più elevate (circa 450°C) per innescare il rafforzamento per precipitazione, accettando che il meccanismo differisca dall'ottimizzazione a bassa temperatura.

La precisione nel controllo termico è l'unica via per prestazioni meccaniche prevedibili.

Tabella Riassuntiva:

| Caratteristica | Invecchiamento a Bassa Temperatura (50°C - 100°C) | Invecchiamento ad Alta Temperatura (~450°C) |

|---|---|---|

| Meccanismo Principale | Diffusione atomica e sollievo dallo stress | Precipitazione su nanoscala |

| Bordi del Silicio | Preservati (rimangono intatti) | Alterati/degradati |

| Durezza del Materiale | Mantenuta/Ottimizzata | Generalmente ridotta |

| Beneficio Chiave | Stabilità dimensionale | Migliorata conducibilità elettrica |

| Obiettivo Termico | Sollievo dallo stress residuo della matrice | Cambiamento di fase e rafforzamento |

Eleva le Prestazioni della Tua Lega con la Precisione KINTEK

Sblocca il pieno potenziale dei tuoi componenti AlSi10Mg con le soluzioni termiche leader del settore di KINTEK. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti progettati per fornire la stabilità di temperatura precisa richiesta per processi di invecchiamento critici. Che tu abbia bisogno di un forno a resistenza a scatola standard o di una soluzione personalizzata su misura per le tue esigenze metallurgiche uniche, la nostra attrezzatura garantisce risultati prevedibili e di alta qualità ogni volta.

Pronto a ottimizzare il tuo flusso di lavoro di trattamento termico? Contatta oggi i nostri esperti tecnici per trovare il forno ad alta temperatura perfetto per il tuo laboratorio o la tua linea di produzione.

Guida Visiva

Riferimenti

- Busisiwe J. Mfusi, Ntombi Mathe. Optimisation of the Heat Treatment Profile for Powder-Bed Fusion Built AlSi10Mg by Age Hardening and Ice-Water Quenching. DOI: 10.3390/met14030292

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono alcune caratteristiche chiave dei forni a muffola di alta gamma? Sblocca prestazioni superiori e sicurezza

- Perché i tubi ceramici rivestiti con strati sensibili ai gas devono essere sottoposti ad ricottura in un forno a muffola? Sblocca la stabilità del sensore

- Quale ruolo svolge un forno a muffola ad alta temperatura nella calcinazione di SrMo1−xMnxO4? Ottimizza la tua sintesi.

- Qual è la caratteristica distintiva di una muffola? Ottieni un riscaldamento puro e uniforme per il tuo laboratorio

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico

- Qual è il significato dell'utilizzo di un forno a muffola da laboratorio ad alta temperatura per i catalizzatori di fosfato metallico?

- Perché è necessaria una muffola di precisione per la sinterizzazione del TiO2? Ottimizza le prestazioni della tua cella solare sensibilizzata con colorante

- Cos'è un forno a batch? Massimizza la flessibilità e la precisione per il tuo trattamento termico