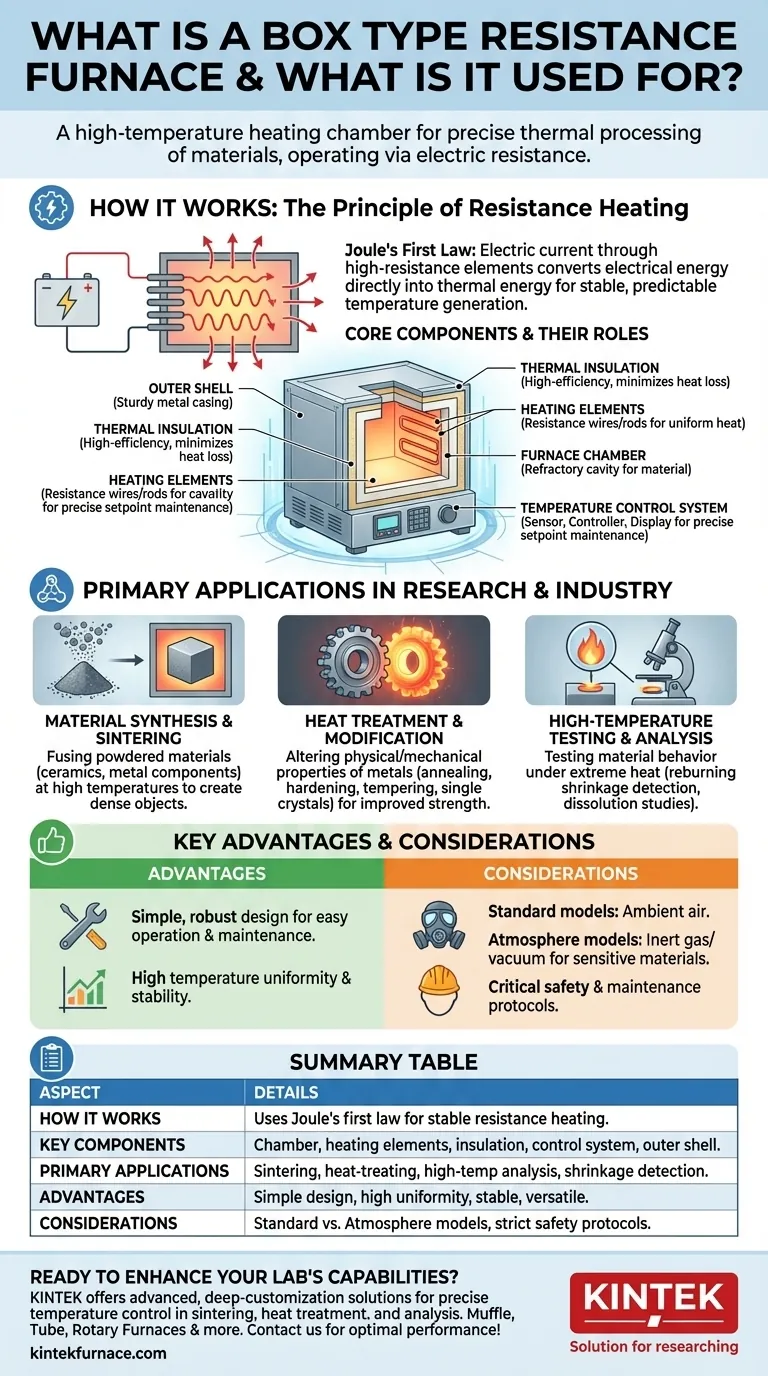

In sostanza, un forno a resistenza a camera è una camera di riscaldamento ad alta temperatura utilizzata per l'elaborazione termica precisa dei materiali. Funziona facendo passare una corrente elettrica attraverso elementi riscaldanti, generando calore tramite resistenza. Questi forni sono strumenti fondamentali nei laboratori di ricerca e negli ambienti industriali per applicazioni come la sinterizzazione di ceramiche, il trattamento termico dei metalli e la conduzione di analisi dei materiali ad alta temperatura.

Il valore fondamentale di un forno a resistenza a camera risiede nel suo design semplice e robusto che fornisce un calore altamente uniforme e controllato con precisione. Ciò lo rende un cavallo di battaglia versatile e affidabile per una vasta gamma di attività di scienza e ingegneria dei materiali.

Come funziona un forno a resistenza a camera

Per comprendere la sua utilità, è necessario prima comprendere il suo design fondamentale. Il funzionamento del forno si basa su alcuni principi e componenti chiave che lavorano in concerto.

Il principio del riscaldamento resistivo

Il forno genera calore utilizzando la prima legge di Joule. Una corrente elettrica viene fatta passare attraverso elementi riscaldanti specializzati, che hanno un'elevata resistenza elettrica. Questa resistenza converte l'energia elettrica direttamente in energia termica, che viene quindi irradiata attraverso la camera del forno per riscaldare il materiale all'interno.

Questo metodo consente una generazione di calore molto stabile e prevedibile, poiché l'emissione di calore è direttamente correlata alla corrente applicata.

Componenti principali e i loro ruoli

Un forno a camera è composto da diverse parti critiche:

- Camera del forno: Una cavità realizzata con materiali refrattari in grado di resistere a temperature estreme. È qui che viene posizionato il materiale per la lavorazione.

- Elementi riscaldanti: Tipicamente fili o barre resistivi posizionati strategicamente all'interno della camera per garantire una distribuzione uniforme del calore.

- Isolamento termico: L'isolamento ad alta efficienza, spesso in fibra di allumina, è impacchettato tra la camera interna e il guscio esterno. Ciò riduce al minimo la perdita di calore e migliora l'efficienza energetica.

- Sistema di controllo della temperatura: Questo è il cervello del forno, composto da un sensore di temperatura (come una termocoppia), un controller digitale e un display. Misura costantemente la temperatura interna e regola la potenza degli elementi riscaldanti per mantenere con precisione il punto impostato desiderato.

- Guscio esterno: Un robusto involucro metallico che racchiude tutti i componenti, fornendo integrità strutturale e sicurezza.

Applicazioni principali nella ricerca e nell'industria

La capacità del forno di creare un ambiente ad alta temperatura controllato lo rende indispensabile per diversi processi chiave.

Sintesi dei materiali e sinterizzazione

Questo è uno degli usi più comuni. La sinterizzazione prevede il riscaldamento di un materiale in polvere a una temperatura elevata (al di sotto del suo punto di fusione) per fondere insieme le particelle, creando un oggetto solido e denso. Ciò è fondamentale per la produzione di ceramiche avanzate e di alcuni componenti metallici.

Trattamento termico e modifica

I forni a camera sono ampiamente utilizzati per il trattamento termico dei metalli al fine di alterarne le proprietà fisiche e meccaniche. Processi come la ricottura, l'indurimento e la rinvenimento vengono eseguiti per aumentare la resistenza, migliorare la duttilità o alleviare le tensioni interne di un materiale.

Viene anche utilizzato per il trattamento termico di materiali speciali, come i cristalli singoli, dove il controllo preciso della temperatura è fondamentale.

Test e analisi ad alta temperatura

Nella ricerca e nel controllo qualità, questi forni vengono utilizzati per testare come si comportano i materiali a temperature estreme. Ciò include applicazioni come il rilevamento del ritiro da ricottura per materiali refrattari o la conduzione di studi di dissoluzione e analisi su vari metalli e ceramiche.

Comprendere i compromessi e le realtà operative

Sebbene versatile, è importante riconoscere i vantaggi e i requisiti operativi di questa apparecchiatura per utilizzarla in modo efficace e sicuro.

Vantaggi chiave: semplicità e precisione

I vantaggi principali sono radicati nel suo design. La struttura è relativamente semplice, il che la rende facile da usare e mantenere. I sistemi avanzati di controllo della temperatura forniscono elevata uniformità e stabilità della temperatura, garantendo che i processi siano ripetibili e accurati.

Modelli specializzati rispetto a quelli per uso generale

Il forno a camera standard riscalda i materiali in aria ambiente. Tuttavia, per i materiali sensibili all'ossigeno o che richiedono un ambiente gassoso specifico, è necessario un forno a camera con atmosfera specializzato. Questi modelli dispongono di una sigillatura superiore e di ingressi per gas, consentendo loro di funzionare con gas inerti o sottovuoto.

Protocolli critici di sicurezza e manutenzione

L'operatività ad alte temperature comporta rischi intrinseci. È assolutamente fondamentale che gli utenti seguano tutte le istruzioni del produttore per il funzionamento. L'ispezione e la manutenzione regolari sono obbligatorie per garantire l'integrità degli elementi riscaldanti, dell'isolamento e delle caratteristiche di sicurezza. Familiarizzare sempre con le norme di sicurezza del forno prima dell'uso.

Fare la scelta giusta per il tuo obiettivo

La selezione e l'utilizzo di un forno a resistenza a camera dipendono interamente dal tuo obiettivo specifico.

- Se il tuo obiettivo principale è il riscaldamento di laboratorio per uso generale: Il forno a resistenza a camera standard è un cavallo di battaglia affidabile ed economico per un'ampia varietà di trattamenti termici di base e attività di sinterizzazione.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili all'ossigeno: Devi investire in un forno a camera con atmosfera specializzato che consenta un ambiente controllato di gas inerte o sottovuoto.

- Se il tuo obiettivo principale è la sicurezza operativa e la longevità: Dai priorità al rispetto rigoroso del programma di manutenzione del produttore e di tutti i protocolli di sicurezza per alte temperature.

In definitiva, questo forno è uno strumento potente per chiunque abbia bisogno di controllare con precisione il calore nello sviluppo o nell'analisi dei materiali.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Come funziona | Utilizza la prima legge di Joule; la corrente elettrica attraverso gli elementi riscaldanti genera calore tramite resistenza per un controllo stabile della temperatura. |

| Componenti chiave | Camera del forno, elementi riscaldanti, isolamento termico, sistema di controllo della temperatura, guscio esterno. |

| Applicazioni principali | Sinterizzazione di ceramiche, trattamento termico di metalli, analisi dei materiali ad alta temperatura, rilevamento del ritiro da ricottura. |

| Vantaggi | Design semplice, funzionamento e manutenzione facili, elevata uniformità e stabilità della temperatura, versatile per varie attività. |

| Considerazioni | Modelli standard per aria ambiente; modelli con atmosfera per gas inerte/sottovuoto; richiede protocolli rigorosi di sicurezza e manutenzione. |

Pronto a migliorare le capacità del tuo laboratorio con un forno ad alta temperatura affidabile? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e con atmosfera, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Che tu sia nella ricerca o nell'industria, i nostri forni garantiscono un controllo preciso della temperatura e una durata per la sinterizzazione, il trattamento termico e l'analisi dei materiali. Contattaci oggi stesso per discutere di come possiamo supportare i tuoi progetti e fornire prestazioni ottimali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali