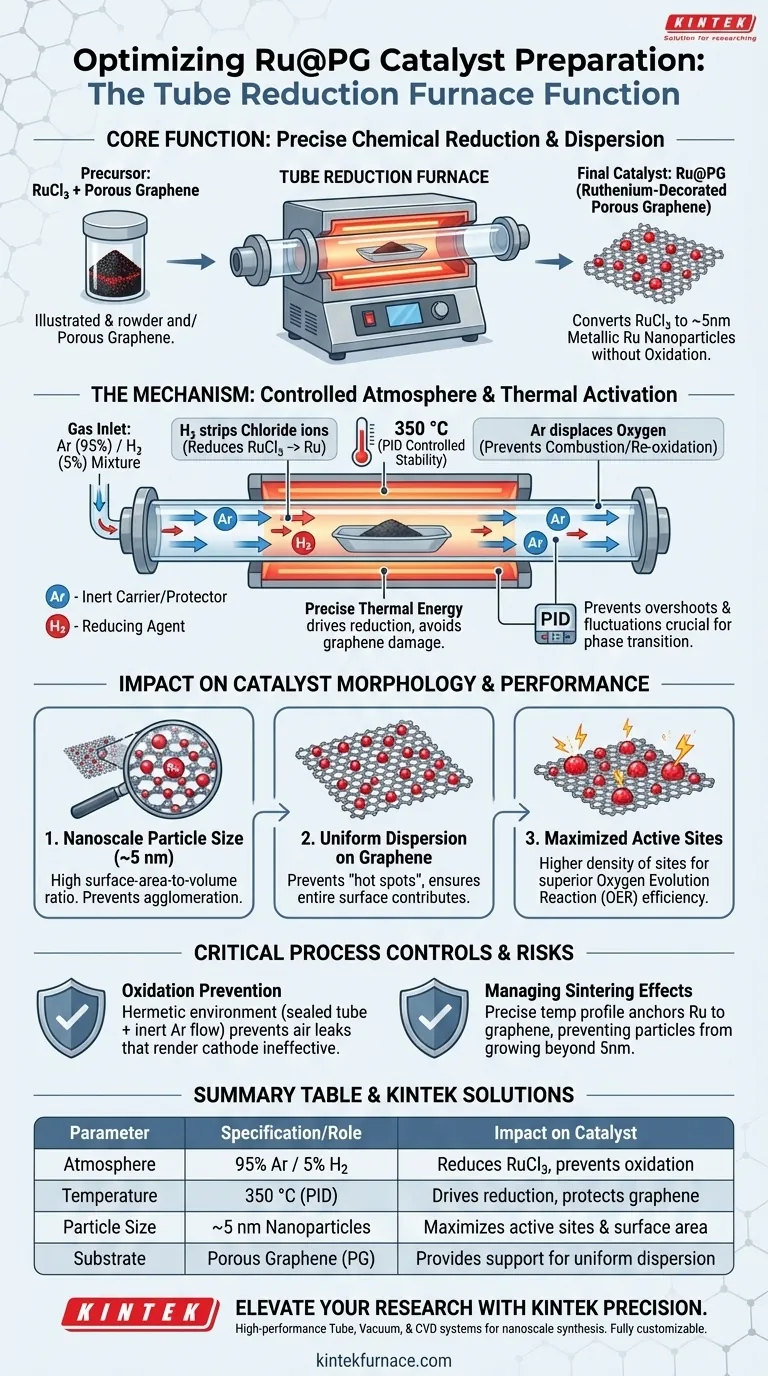

La funzione principale di un forno a riduzione tubolare in questo contesto è facilitare la precisa riduzione chimica dei precursori di cloruro di rutenio ($RuCl_3$) in nanoparticelle di rutenio metallico. Utilizzando un ambiente controllato a 350 °C sotto un'atmosfera mista di idrogeno/argon, il sistema garantisce che queste nanoparticelle siano uniformemente disperse sui fogli di grafene poroso senza subire ossidazione.

Il forno tubolare agisce come un reattore di precisione che converte i sali precursori in catalizzatori metallici altamente attivi. Il suo ruolo critico è produrre particelle di rutenio estremamente piccole (~5 nm) con un'alta densità di siti attivi, essenziali per massimizzare l'efficienza della Reazione di Evoluzione dell'Ossigeno (OER).

Il Meccanismo di Riduzione Controllata

Il Ruolo dell'Atmosfera Idrogeno/Argon

La specifica miscela di gas è il motore chimico di questo processo. L'idrogeno agisce come agente riducente, rimuovendo gli ioni cloruro dal materiale precursore per lasciare rutenio metallico puro.

L'argon funge da gas di trasporto inerte. Sposta l'ossigeno dal tubo per prevenire la combustione dell'idrogeno e protegge il rutenio metallico appena formato dall'ossidazione immediata.

Attivazione Termica a 350 °C

Il forno mantiene una temperatura costante di 350 °C. Questa specifica energia termica è necessaria per guidare la reazione di riduzione tra l'idrogeno e il cloruro di rutenio.

Secondo i dati tecnici primari, questa temperatura è ottimizzata per garantire una riduzione completa evitando un calore eccessivo che potrebbe danneggiare la struttura del grafene.

Controllo PID di Precisione

Per mantenere questo specifico setpoint di 350 °C, il forno utilizza un sistema di controllo della temperatura PID (Proporzionale-Integrale-Derivativo).

Ciò previene superamenti o fluttuazioni della temperatura. La stabilità è fondamentale perché anche lievi deviazioni possono alterare il processo di calcinazione o influenzare la transizione di fase dei materiali catalitici.

Impatto sulla Morfologia del Catalizzatore

Ottenimento di Dimensioni delle Particelle Nanometriche

L'obiettivo finale di questa configurazione è limitare la dimensione delle particelle di rutenio a circa 5 nm.

L'ambiente di riduzione controllata impedisce agli atomi metallici di agglomerarsi in grandi grumi. Particelle più piccole significano un rapporto superficie/volume più elevato.

Dispersione Uniforme sul Grafene

Il forno garantisce che queste particelle nanometriche siano distribuite uniformemente sul supporto di grafene poroso.

La dispersione uniforme previene "punti caldi" e assicura che l'intera superficie del catodo contribuisca al processo catalitico.

Potenziamento dei Siti Attivi

Combinando piccole dimensioni delle particelle con una distribuzione uniforme, il processo massimizza la densità dei siti attivi catalitici.

Questi siti attivi sono le posizioni specifiche in cui avvengono le reazioni elettrochimiche. Una densità maggiore è direttamente correlata a prestazioni superiori nella Reazione di Evoluzione dell'Ossigeno (OER).

Controlli Critici di Processo e Rischi

Prevenzione dell'Ossidazione

Un rischio importante nella preparazione dei catalizzatori è l'involontaria ossidazione del metallo durante il trattamento ad alta temperatura.

Il tubo sigillato in quarzo o ceramica del forno crea un ambiente ermetico. Se entra aria o se il flusso di argon inerte è insufficiente, i materiali catalitici si ossideranno, rendendo il catodo inefficace.

Gestione degli Effetti di Sinterizzazione

Sebbene il calore sia necessario per la riduzione, il calore incontrollato porta alla sinterizzazione (fusione delle particelle).

L'atmosfera precisa e il profilo di temperatura consentono una sinterizzazione controllata. Questo ancora il rutenio al grafene senza permettere alle particelle di crescere oltre la soglia desiderata di 5 nm.

Ottimizzazione della Preparazione del Catodo

Per ottenere catodi Ru@PG ad alte prestazioni, è necessario allineare i parametri di elaborazione con le metriche di prestazione specifiche.

- Se il tuo obiettivo principale è massimizzare l'Attività OER: Dai priorità alla precisione della temperatura di riduzione (350 °C) per garantire che le dimensioni delle particelle rimangano vicine a 5 nm, poiché ciò determina la densità dei siti attivi.

- Se il tuo obiettivo principale è la consistenza del materiale: Concentrati sull'integrità dell'atmosfera inerte (rapporto Ar/H2) e sul controllo PID per prevenire l'ossidazione e garantire una dispersione uniforme in ogni lotto.

L'efficacia del tuo catodo è definita non solo dai materiali utilizzati, ma dai rigorosi controlli termici e atmosferici applicati durante la fase di riduzione.

Tabella Riassuntiva:

| Parametro di Processo | Specifiche/Ruolo | Impatto sul Catalizzatore |

|---|---|---|

| Atmosfera | 95% Argon / 5% Idrogeno | Riduce RuCl3 e previene l'ossidazione del metallo |

| Temperatura | 350 °C (Controllata da PID) | Guida la riduzione senza danneggiare il grafene |

| Dimensione delle Particelle | ~5 nm Nanoparticelle | Massimizza i siti attivi e la superficie |

| Substrato | Grafene Poroso (PG) | Fornisce supporto per una dispersione uniforme del catalizzatore |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Catalizzatori ad alte prestazioni come Ru@PG richiedono un controllo termico e atmosferico assoluto. KINTEK fornisce sistemi leader del settore di forni tubolari, sottovuoto e CVD progettati per soddisfare le rigorose esigenze della sintesi di materiali nanometrici. Supportati da R&S e produzione esperte, i nostri forni ad alta temperatura sono completamente personalizzabili in base ai tuoi specifici requisiti di flusso di gas e profilo di temperatura.

Pronto a ottimizzare le tue rese catalitiche? Contatta KINTEK Oggi per Discutere la Tua Soluzione di Forno Personalizzata

Guida Visiva

Riferimenti

- Yanna Liu, Xiao Liang. Binder-Free Three-Dimensional Porous Graphene Cathodes via Self-Assembly for High-Capacity Lithium–Oxygen Batteries. DOI: 10.3390/nano14090754

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Perché viene utilizzato un forno a riduzione tubolare per la pre-riduzione dei catalizzatori CeAlOx/NiO/Ni-foam? Preparazione Essenziale del Catalizzatore

- Come è progettato un forno tubolare per operare a 1200°C? Ingegneria di precisione per il calore estremo

- Quali accessori sono tipicamente inclusi con un forno tubolare a tre zone a tubo diviso? Strumenti essenziali per un funzionamento sicuro

- Come un forno a tubo facilita la sintesi di materiali ossidi stratificati per batterie agli ioni di sodio? Crescita di precisione

- Perché alcune ceramiche ad alte prestazioni vengono sinterizzate in un forno a tubo sottovuoto? Raggiungere la densità completa e la purezza

- Qual è la funzione della sigillatura sottovuoto del tubo di quarzo nella crescita dei cristalli di Fe3GaTe2? Ottenere risultati ad alta purezza

- Come converte l'energia un forno a tubo per ottenere il riscaldamento? Padroneggia il controllo termico preciso per il tuo laboratorio

- Quali tipi di gas possono essere introdotti nel forno a tubo a 3 zone? Ottimizza il tuo processo con l'atmosfera giusta