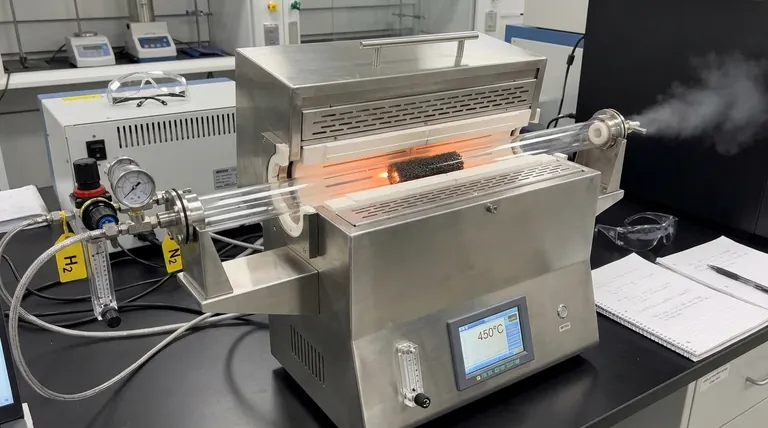

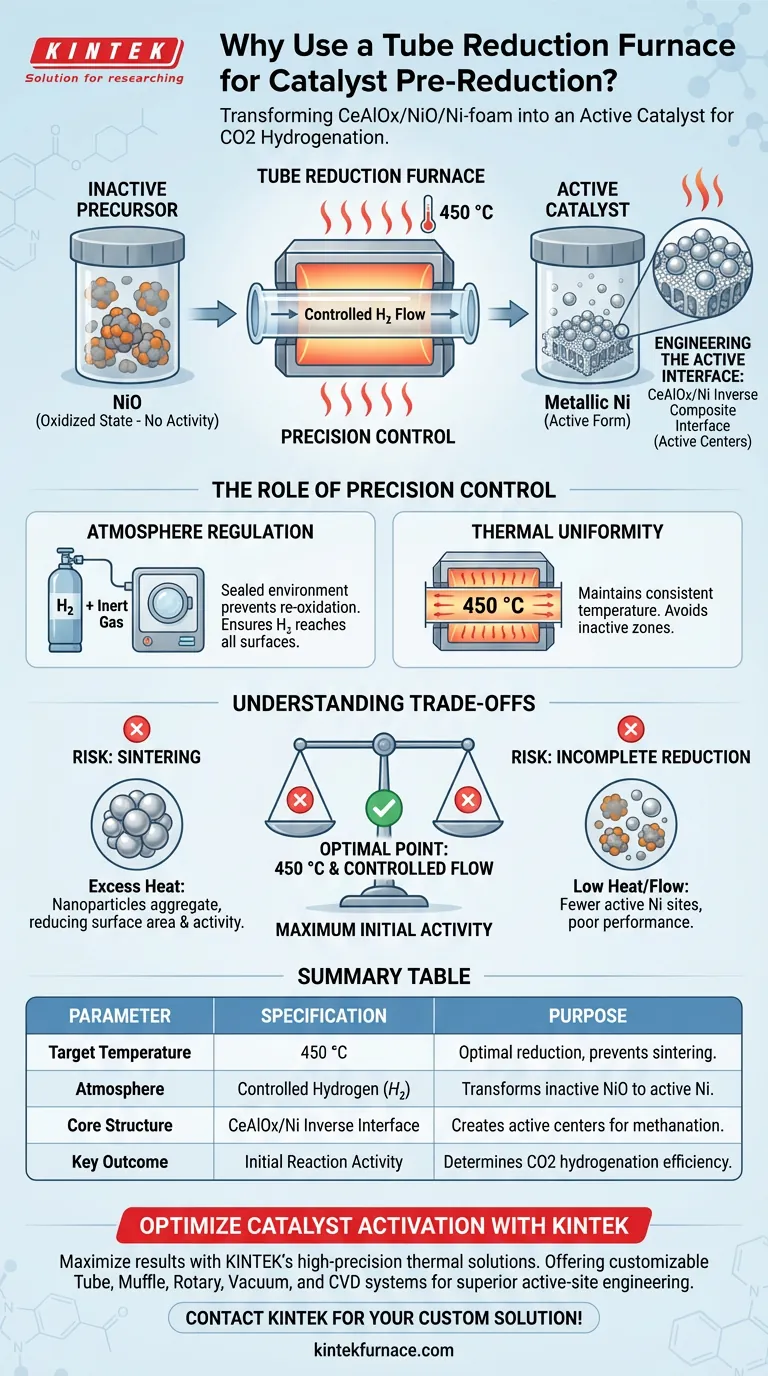

Un forno a riduzione tubolare viene utilizzato per trasformare il catalizzatore dal suo stato ossidato sintetizzato e inattivo (NiO) nella sua forma metallica attiva. Sottoponendo il precursore CeAlOx/NiO/Ni-foam a un flusso controllato di idrogeno a 450 °C, il forno riduce gli ossidi di nichel in nanoparticelle di nichel metallico, creando l'interfaccia chimica specifica richiesta per l'idrogenazione della CO2.

La funzione principale di questo processo non è semplicemente la riduzione chimica, ma l'ingegnerizzazione precisa dell'"interfaccia composita inversa CeAlOx/Ni". Questa disposizione strutturale, ottenuta solo attraverso un trattamento termico controllato, genera i centri attivi che determinano l'attività di metanazione iniziale del catalizzatore e le prestazioni complessive.

Dal Precursore Inattivo al Catalizzatore Attivo

La Necessità della Riduzione Chimica

I catalizzatori come CeAlOx/NiO/Ni-foam vengono tipicamente sintetizzati in uno stato ossidato, specificamente come Ossido di Nichel (NiO).

Il NiO stesso non possiede attività di idrogenazione.

Per innescare le capacità di reazione, il forno utilizza un'atmosfera di idrogeno per rimuovere gli atomi di ossigeno dal reticolo, convertendo il materiale in Nichel metallico (Ni).

Costruzione dell'Interfaccia Inversa

Il processo di riduzione fa più che creare semplicemente metallo; crea una microstruttura specifica.

Il trattamento costruisce un'interfaccia composita inversa CeAlOx/Ni.

Ciò comporta nanoparticelle di Ni metallico che entrano in intimo contatto con gli ossidi di supporto, formando i centri attivi efficienti necessari per la reazione di metanazione.

Definizione dell'Attività Iniziale

Il successo del processo di idrogenazione della CO2 è direttamente collegato a questo passaggio di pre-riduzione.

La qualità della riduzione determina la densità e la natura dei siti attivi.

Di conseguenza, il trattamento del forno stabilisce direttamente l'attività di reazione iniziale del catalizzatore.

Il Ruolo del Controllo di Precisione

Regolazione dell'Atmosfera

Un forno tubolare è essenziale perché fornisce un ambiente sigillato e controllabile per gas pericolosi o volatili.

Consente l'introduzione precisa di gas idrogeno (spesso miscelato con gas inerti come Azoto o Argon) per garantire un'atmosfera riducente stabile.

Ciò previene la ri-ossidazione e assicura che l'agente riducente raggiunga tutte le superfici del supporto poroso Ni-foam.

Precisione Termica

Il riferimento primario specifica una temperatura di riduzione di 450 °C.

Il forno tubolare mantiene questa temperatura con elevata uniformità, garantendo che la riduzione sia coerente in tutto il volume del catalizzatore.

Senza questa stabilità termica, parti del catalizzatore potrebbero rimanere ossidate (inattive) mentre altre potrebbero degradarsi.

Comprensione dei Compromessi

Il Rischio di Sinterizzazione

Sebbene il calore elevato sia necessario per la riduzione, un calore eccessivo o velocità di riscaldamento incontrollate possono essere dannosi.

Se la temperatura del forno supera il limite o permane troppo a lungo, le nanoparticelle metalliche possono aggregarsi o "sinterizzare".

Particelle più grandi hanno meno superficie, il che riduce significativamente l'attività catalitica ottenuta durante il processo.

Riduzione Incompleta

Al contrario, se la temperatura è troppo bassa o il flusso di idrogeno è insufficiente, la riduzione da NiO a Ni sarà incompleta.

Ciò lascia il catalizzatore con meno siti metallici attivi.

Il risultato è un fallimento nella formazione dell'interfaccia critica CeAlOx/Ni, che porta a scarse prestazioni nell'idrogenazione della CO2.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo catalizzatore CeAlOx/NiO/Ni-foam, considera i seguenti parametri durante il funzionamento del forno:

- Se il tuo obiettivo principale è la Massima Attività Iniziale: Assicurati che il forno sia calibrato per mantenere esattamente 450 °C; le deviazioni possono alterare la formazione dell'interfaccia composita inversa critica.

- Se il tuo obiettivo principale è l'Uniformità Microstrutturale: Dai priorità al controllo delle velocità di flusso del gas per garantire che l'atmosfera di idrogeno sia distribuita uniformemente attraverso la struttura Ni-foam.

In definitiva, il forno a riduzione tubolare non è solo un dispositivo di riscaldamento; è lo strumento che definisce architettonicamente i siti attivi del tuo catalizzatore.

Tabella Riassuntiva:

| Parametro | Specifiche | Scopo |

|---|---|---|

| Temperatura Obiettivo | 450 °C | Riduzione ottimale senza sinterizzazione delle nanoparticelle |

| Atmosfera | Idrogeno Controllato ($H_2$) | Trasforma NiO inattivo in Nichel metallico attivo |

| Struttura Centrale | Interfaccia Inversa CeAlOx/Ni | Crea i centri attivi per l'attività di metanazione |

| Risultato Chiave | Attività di Reazione Iniziale | Determina l'efficienza dell'idrogenazione della CO2 |

Ottimizza la Tua Attivazione del Catalizzatore con KINTEK

Massimizza i tuoi risultati di idrogenazione della CO2 con le soluzioni termiche di alta precisione di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tubolari, Rotativi, Sottovuoto, CVD e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per esigenze uniche. Sia che tu stia sviluppando complesse interfacce composite inverse o scalando la produzione di catalizzatori, i nostri sistemi forniscono la stabilità termica e il controllo dell'atmosfera necessari per un'ingegnerizzazione superiore dei siti attivi.

Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Xin Tang, Lili Lin. Thermally stable Ni foam-supported inverse CeAlOx/Ni ensemble as an active structured catalyst for CO2 hydrogenation to methane. DOI: 10.1038/s41467-024-47403-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché usare una scatola di grafite nei forni tubolari per il ricottura di Sb2Se3? Ottenere una crescita cristallina precisa e un controllo dei vapori

- Quale ruolo giocano le condizioni di lavoro della camera del forno nella selezione di un forno tubolare verticale? Assicurare prestazioni ottimali e successo del processo

- Quale ruolo svolge un forno tubolare ad alta temperatura nella sintesi di nanofibre di SiC? Crescita CVD di precisione a 1100°C

- Cos'è un forno a tubo a caduta? Ideale per studiare la rapida combustione e i processi di accensione.

- Qual è la funzione di un forno tubolare nella preparazione di film sottili di WSe2? Padronanza della deposizione atomica precisa

- Quali sono i vantaggi dell'utilizzo di un forno a tubo sottovuoto per la pirolisi della biomassa? Ottimizzare le prestazioni dell'elettrocatalizzatore

- Come viene utilizzata una fornace a tubo ad alta temperatura nella scienza dei materiali? Sblocca la sintesi e il controllo precisi dei materiali

- Quale ruolo svolge un forno a tubo verticale riscaldato esternamente nei sistemi di elettrolisi del sale fuso ad alta temperatura?