Al suo centro, un forno a tubo converte l'energia in calore principalmente attraverso il principio della resistenza elettrica. Quando una corrente elettrica viene forzata attraverso elementi riscaldanti specializzati che circondano un tubo centrale, gli elementi resistono al flusso di elettricità, rilasciando tale energia sotto forma di calore intenso, un fenomeno noto come effetto Joule. Questa energia termica viene quindi trasferita attraverso il tubo per riscaldare il campione o il materiale contenuto all'interno.

Un forno a tubo è un sistema di riscaldamento ad alta precisione che genera calore attorno a un tubo di processo e poi lo trasferisce attentamente verso l'interno. La sua efficacia risiede non solo nella generazione di calore, ma nel controllarlo e contenerlo con precisione per creare un ambiente termico stabile e uniforme per un campione.

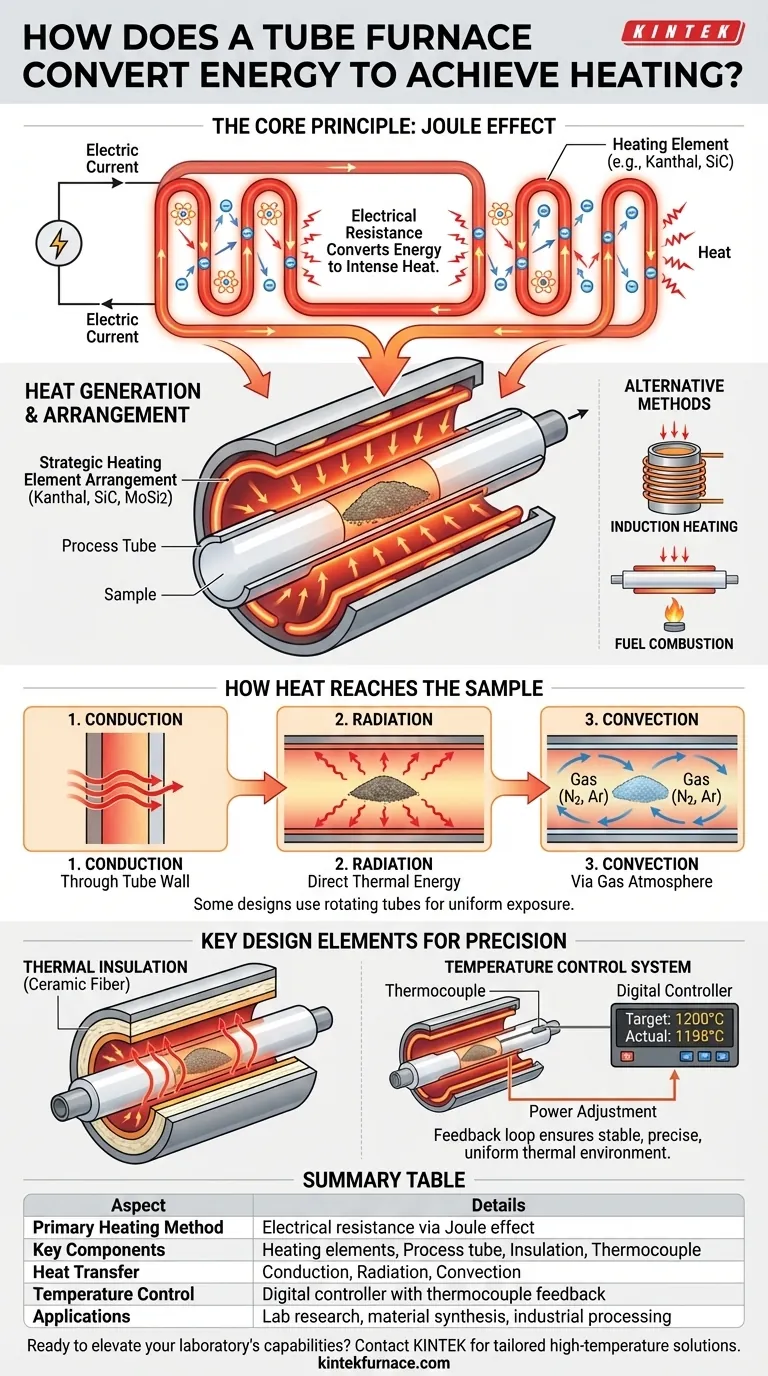

Il Principio Fondamentale: Dall'Elettricità al Calore

Il metodo più comune per la generazione di calore in un moderno forno a tubo è elegante nella sua semplicità. Si basa sulla conversione diretta dell'energia elettrica in energia termica.

L'Effetto Joule in Azione

Il processo inizia quando il forno viene acceso e una corrente elettrica controllata viene inviata ai suoi elementi riscaldanti. Questi elementi sono realizzati con materiali ad alta resistenza elettrica.

Mentre l'elettricità fatica a passare attraverso questi materiali, l'attrito a livello atomico genera calore intenso. Questo è lo stesso principio di base che fa diventare rosse le serpentine di una piastra elettrica.

Il Ruolo degli Elementi Riscaldanti

Gli elementi riscaldanti sono il cuore del forno. Sono tipicamente realizzati con leghe robuste come Kanthal (FeCrAl) o materiali a base ceramica come il carburo di silicio (SiC) e il disilicuro di molibdeno (MoSi2).

Questi elementi sono disposti strategicamente attorno alla camera cilindrica del forno, assicurando che il tubo di processo centrale sia immerso in calore radiante da più direzioni.

Metodi di Riscaldamento Alternativi

Sebbene la resistenza elettrica sia la più comune, esistono altri due metodi per applicazioni specifiche:

- Riscaldamento a Induzione: Utilizza una bobina elettromagnetica per indurre una corrente direttamente all'interno di un crogiolo conduttivo (spesso di tungsteno) posto all'interno del tubo. Questo riscalda il crogiolo, che poi irradia energia termica al campione. Questo metodo è eccezionalmente veloce ed efficiente per materiali specifici.

- Combustione di Carburante: In alcuni contesti industriali su larga scala, un forno a tubo può bruciare carburante come gas naturale o propano. Questo è meno comune negli ambienti di laboratorio a causa della difficoltà nel raggiungere un controllo preciso della temperatura.

Come il Calore Raggiunge il Campione

Generare calore è solo il primo passo. Il secondo passo cruciale è trasferire quel calore in modo efficiente e uniforme al campione all'interno del tubo di processo.

Conduzione Attraverso la Parete del Tubo

Il calore generato dagli elementi esterni deve prima passare attraverso la parete solida del tubo di processo. Ciò avviene tramite conduzione, poiché l'energia termica fa vibrare gli atomi nel materiale del tubo, trasferendo l'energia verso l'interno.

La scelta del materiale del tubo (ad esempio, quarzo, allumina o lega metallica) è fondamentale, poiché determina la temperatura massima e la velocità di trasferimento del calore.

Convezione e Irraggiamento All'Interno del Tubo

Una volta che la parete interna del tubo è calda, il calore si sposta verso il campione attraverso due meccanismi principali:

- Irraggiamento Termico: La parete interna calda del tubo irradia energia termica direttamente al campione. Questa è una modalità significativa di trasferimento del calore, specialmente ad alte temperature.

- Convezione: Se il tubo è riempito con un'atmosfera gassosa (come azoto o argon), quel gas si riscalda, circola e trasferisce calore al campione attraverso correnti convettive.

Alcuni design incorporano anche un tubo rotante, che rimescola il materiale del campione per garantire che ogni parte sia esposta alla fonte di calore per un processo più uniforme.

Comprendere gli Elementi Chiave del Design

Una pila di elementi riscaldanti non è un forno. La capacità di raggiungere e mantenere una temperatura precisa e uniforme dipende da componenti di design cruciali che gestiscono il calore.

La Sfida dell'Uniformità

Il calore tende naturalmente a fuoriuscire verso le aree più fredde. Le estremità del tubo del forno sono una fonte primaria di perdita di calore, il che può creare un indesiderato gradiente di temperatura in cui il centro è più caldo delle estremità.

La Soluzione: Isolamento Termico

Per contrastare la perdita di calore e migliorare l'efficienza, l'intera camera di riscaldamento è rivestita con strati di isolamento in fibra ceramica di alta qualità.

Questo isolamento intrappola l'energia termica, minimizzando la potenza richiesta per mantenere la temperatura e aiutando a concentrare il calore all'interno della cavità del forno per una migliore uniformità.

Il Cervello: Sistemi di Controllo della Temperatura

Il controllo preciso non è negoziabile. Ciò si ottiene con un sistema di feedback a termocoppia.

Una termocoppia è un sensore di temperatura posizionato vicino agli elementi riscaldanti o al tubo di processo. Riporta costantemente la temperatura a un controllore digitale. Il controllore confronta questa lettura in tempo reale con il setpoint dell'utente e regola la potenza inviata agli elementi riscaldanti per mantenere la temperatura desiderata con incredibile accuratezza.

Come Applicare Ciò al Tuo Obiettivo

Il metodo di conversione dell'energia e trasferimento del calore di cui hai bisogno dipende interamente dal tuo materiale e obiettivo di processo.

- Se la tua attenzione principale è il riscaldamento preciso e uniforme per lavori di laboratorio generali: I forni a resistenza elettrica standard offrono la migliore combinazione di controllo, affidabilità e versatilità per la maggior parte delle applicazioni di ricerca.

- Se la tua attenzione principale è il riscaldamento rapido di materiali conduttivi: Un forno a induzione è superiore, poiché riscalda direttamente il materiale o il crogiolo, aggirando la necessità di un trasferimento conduttivo e convettivo più lento.

- Se la tua attenzione principale è la lavorazione industriale di massa su larga scala: La combustione di carburante potrebbe essere un'opzione economicamente vantaggiosa, ma sacrifica il controllo preciso essenziale per i processi di laboratorio sensibili.

In definitiva, comprendere come un forno genera e gestisce il calore ti consente di scegliere lo strumento giusto per il tuo specifico obiettivo scientifico o industriale.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Metodo di Riscaldamento Primario | Resistenza elettrica tramite effetto Joule |

| Componenti Chiave | Elementi riscaldanti (es. Kanthal, SiC), tubo di processo, isolamento, termocoppia |

| Meccanismi di Trasferimento del Calore | Conduzione attraverso il tubo, irraggiamento e convezione all'interno |

| Controllo della Temperatura | Controllore digitale con feedback a termocoppia per la precisione |

| Applicazioni | Ricerca di laboratorio, sintesi di materiali, lavorazione industriale |

Pronto ad elevare le capacità del tuo laboratorio con soluzioni ad alta temperatura su misura? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire forni avanzati come quelli a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera controllata, e Sistemi CVD/PECVD. La nostra profonda personalizzazione garantisce che soddisfino le tue esigenze sperimentali uniche per un riscaldamento preciso e uniforme. Contattaci oggi per discutere come le nostre soluzioni possono guidare la tua ricerca!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come un forno tubolare facilita l'attivazione e la sagomatura dei nanofili di NiCoO2? Ottimizza le prestazioni del tuo catalizzatore

- Quale ruolo svolge un forno a resistenza tubolare durante la fase di arrostimento ossidativo dei pellet di minerale? Master Heat Precision

- Come fa un forno a tubo a raggiungere l'efficienza energetica? Ottimizzare la ritenzione e il controllo del calore

- Qual è lo scopo specifico dell'inclinazione di un forno a resistenza tubolare durante la sintesi? Massimizzare la resa e la qualità dei cristalli

- Perché utilizzare un forno tubolare per il trattamento termico di TiO2–TiN/S? Ottenere un'infusione di zolfo e una purezza perfette

- Qual è la funzione di un forno tubolare nella sintesi di g-C3N4? Padroneggia l'esfoliazione termica per un'elevata area superficiale

- Quale ruolo svolge un forno tubolare di grado industriale nella pirolisi dei catalizzatori di carburo di molibdeno modificati con nichel?

- Quali caratteristiche di controllo avanzate hanno i forni tubolari moderni? Controllo di precisione di temperatura, atmosfera e dati