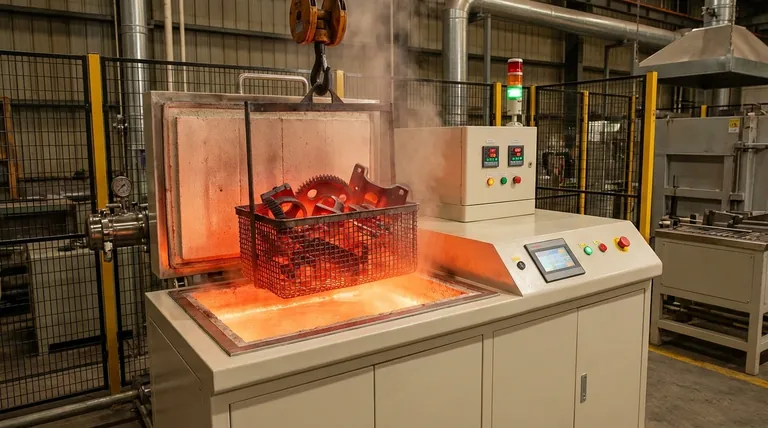

Un forno a bagno di sali funge da meccanismo centrale per un preciso controllo termico durante la produzione della ghisa duttile austemperata (ADI). La sua funzione principale è facilitare il preriscaldamento, l'austenitizzazione e il raffreddamento isotermico con un livello di uniformità che altri metodi di riscaldamento faticano a eguagliare. Immergendo il ferro nel sale fuso, il forno garantisce un rapido trasferimento di calore e temperature costanti, fondamentali per ottenere le uniche proprietà meccaniche del materiale.

Il forno a bagno di sali non è semplicemente un dispositivo di riscaldamento; è uno strumento per l'ingegneria microstrutturale. Consente il rapido raffreddamento e la rigorosa stabilità della temperatura necessari per produrre una matrice priva di difetti di ferrite aciculare e austenite residua ad alto contenuto di carbonio.

Il Ruolo Critico dell'Uniformità Termica

La produzione di ADI si basa su precise trasformazioni di fase. Il forno a bagno di sali funge da ambiente di controllo che determina se queste trasformazioni avvengono con successo.

Ottenere una Completa Trasformazione Strutturale

Per creare ADI, la ghisa duttile deve prima essere riscaldata a una temperatura di austenitizzazione di 910 °C.

Il bagno di sali fornisce un ambiente termico altamente uniforme, garantendo che parti complesse o a parete spessa vengano riscaldate uniformemente in tutta la loro sezione trasversale. Questa uniformità garantisce che il ferro raggiunga una completa trasformazione strutturale in austenite, ponendo le basi per le proprietà finali del materiale.

Facilitare un Rapido Raffreddamento

Una volta austenitizzato, il ferro deve essere raffreddato rapidamente alla temperatura di mantenimento isotermico.

Il bagno di sali facilita questo rapido raffreddamento, riducendo drasticamente la temperatura da 910 °C a 360 °C. Il mezzo liquido del bagno di sali consente un'estrazione di calore più rapida rispetto ai forni ad aria o sottovuoto, essenziale per il processo ADI.

Prevenire Fasi Indesiderate

La velocità e la precisione del bagno di sali sono vitali per "congelare" la microstruttura al momento giusto.

Raggiungendo e mantenendo rapidamente la fase isotermica di 360 °C, il forno previene la precipitazione di fasi indesiderate, come la perlite. Questo controllo garantisce che la microstruttura finale sia costituita dalla desiderata ferrite aciculare e austenite residua ad alto contenuto di carbonio.

Comprendere la Sensibilità del Processo

Sebbene il forno a bagno di sali sia altamente efficace, il processo è sensibile alle deviazioni. Comprendere queste sensibilità è fondamentale per ottenere risultati coerenti.

Il Rischio di Ritardo Termico

Il principale inconveniente nella preparazione dell'ADI è il mancato raffreddamento sufficientemente rapido.

Se il trasferimento al bagno di sali isotermico viene ritardato o il bagno non estrae calore rapidamente, l'integrità strutturale del ferro viene compromessa. Il bagno di sali viene utilizzato specificamente per mitigare questo rischio, ma è necessaria la manutenzione delle attrezzature per garantire che i tassi di trasferimento del calore rimangano ottimali.

La Precisione della Temperatura è Non Negoziabile

La differenza tra ADI di alta qualità e un lotto fallito risiede spesso nelle fluttuazioni di temperatura.

Il bagno di sali deve mantenere il punto impostato di 360 °C con estrema precisione. Qualsiasi deviazione significativa durante il mantenimento isotermico può alterare l'equilibrio tra ferrite e austenite, degradando le prestazioni meccaniche del componente finale.

Ottimizzare il Processo di Produzione ADI

Per massimizzare i vantaggi di un forno a bagno di sali nella preparazione dell'ADI, concentrati sugli obiettivi specifici del tuo ciclo termico.

- Se il tuo obiettivo principale è la durezza costante: Assicurati che il tempo di permanenza di austenitizzazione a 910 °C sia sufficiente per la massa specifica dei tuoi pezzi per ottenere una saturazione completa.

- Se il tuo obiettivo principale è la tenacità all'impatto: Dai priorità al rapido trasferimento e alla stabilità nella fase di 360 °C per prevenire rigorosamente la formazione di fasi non ADI.

Sfruttare l'elevata uniformità termica di un forno a bagno di sali è il metodo più affidabile per ottenere costantemente il rapporto resistenza-peso superiore che definisce la ghisa duttile austemperata.

Tabella Riassuntiva:

| Fase del Processo | Temperatura | Funzione del Bagno di Sali |

|---|---|---|

| Austenitizzazione | 910 °C | Garantisce un riscaldamento uniforme e una completa trasformazione strutturale. |

| Raffreddamento Isotermico | 910 °C - 360 °C | Facilita un rapido raffreddamento per prevenire la formazione di perlite. |

| Mantenimento Isotermico | 360 °C | Mantiene una precisa stabilità per ingegnerizzare la matrice di ferrite aciculare. |

| Microstruttura | N/A | Assicura l'equilibrio tra ferrite e austenite ad alto contenuto di carbonio. |

Eleva la Precisione del Tuo Trattamento Termico con KINTEK

La coerenza nella produzione ADI richiede un controllo termico costante. KINTEK fornisce soluzioni leader del settore necessarie per trasformazioni metallurgiche complesse. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di attrezzature di laboratorio ad alte prestazioni, tra cui:

- Forni a muffola e a tubo per test di lotto precisi.

- Sistemi sottovuoto e CVD per la sintesi di materiali avanzati.

- Forni ad alta temperatura personalizzabili su misura per le tue esigenze industriali uniche.

Sia che tu stia perfezionando il tuo processo di raffreddamento o ampliando la ricerca e sviluppo, i nostri sistemi ingegnerizzati da esperti garantiscono uniformità termica e ripetibilità.

Pronto a ottimizzare le prestazioni dei tuoi materiali? Contatta KINTEK oggi stesso per discutere i tuoi specifici requisiti di trattamento termico con il nostro team tecnico.

Riferimenti

- Cheng‐Hsun Hsu, Z. Chang. Improvement in Surface Hardness and Wear Resistance of ADI via Arc-Deposited CrAlSiN Multilayer Films. DOI: 10.3390/ma18092107

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come viene utilizzata una fornace a atmosfera controllata nella ricerca sui materiali? Ottenere una sintesi e un trattamento termico dei materiali precisi

- Qual è l'uso dell'azoto nel trattamento termico? Proteggi i tuoi pezzi metallici dall'ossidazione e dalla decarburazione

- Perché è necessaria un'atmosfera riducente di Ar/H2 per la calcinazione di Si/Al2O3/RGO? Proteggere l'integrità del materiale della batteria

- Perché è necessario eseguire un ricottura in atmosfera d'aria dopo la sinterizzazione delle ceramiche composite Y2O3-YAM?

- Che tipo di pompe vengono utilizzate nei forni a atmosfera a bassa vuoto? Pompe a palette rotative per un trattamento termico efficiente

- Quali sono gli scopi principali di un forno a atmosfera controllata? Ottenere una lavorazione e protezione precisa dei materiali

- Quale ruolo gioca un forno a resistenza a scatola nella carbonizzazione del bambù? Padronanza della pirolisi di precisione per compositi intelligenti

- Quali industrie utilizzano comunemente i forni a atmosfera inerte? Essenziali per l'elettronica, la metallurgia e la scienza dei materiali