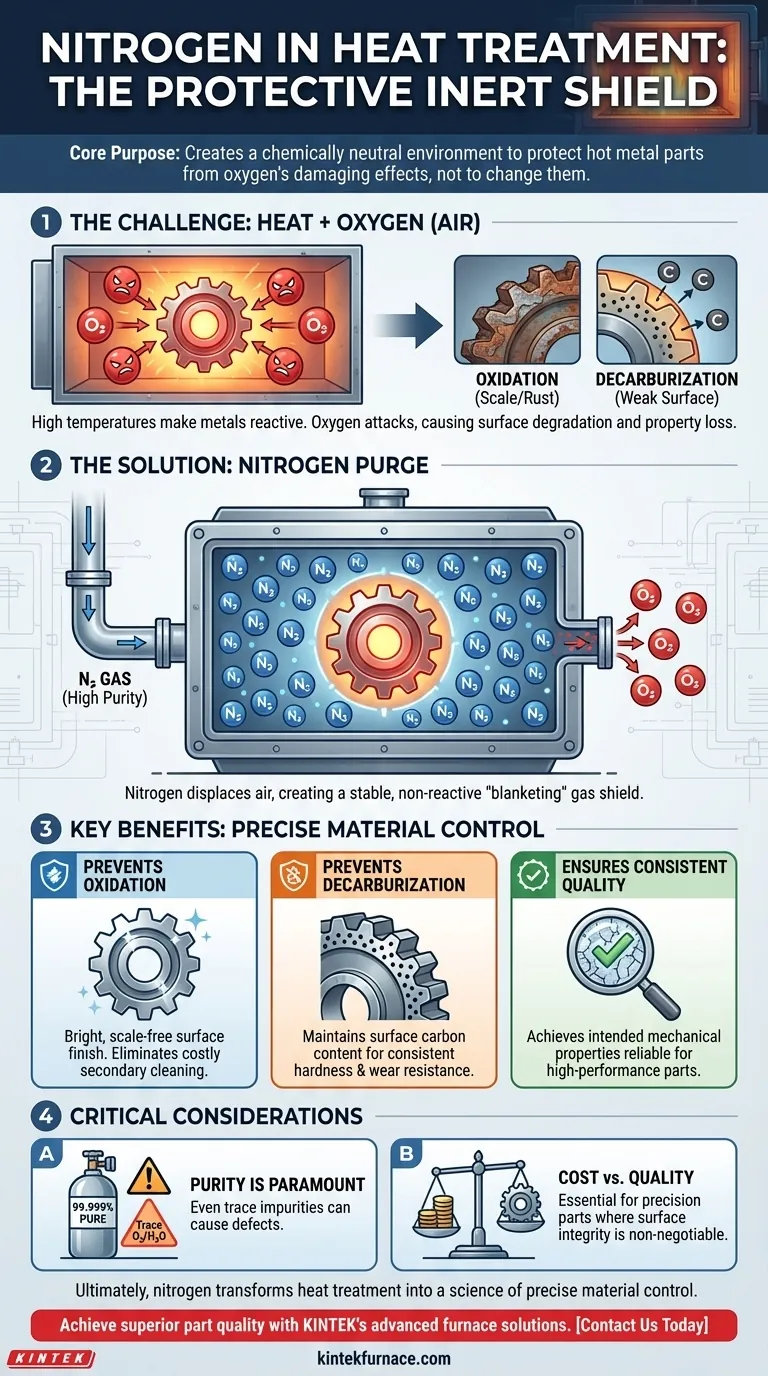

Nel contesto del trattamento termico, l'azoto funge da atmosfera protettiva e inerte all'interno del forno. Questa atmosfera controllata è fondamentale per schermare i pezzi metallici caldi e reattivi dagli effetti dannosi dell'ossigeno. Spostando l'aria, l'azoto previene reazioni chimiche indesiderate come l'ossidazione (formazione di scaglie) e la decarburazione, assicurando che il componente finale mantenga la sua qualità superficiale e le sue proprietà meccaniche previste.

Lo scopo principale dell'uso dell'azoto non è quello di modificare il metallo, ma di proteggerlo. Crea un ambiente chimicamente neutro che impedisce al processo ad alta temperatura di degradare le stesse proprietà che dovrebbe migliorare.

La Sfida Fondamentale: Calore e Aria

Il trattamento termico è un processo fondamentale in metallurgia, utilizzato per alterare le proprietà fisiche e meccaniche di un materiale. Tuttavia, le alte temperature richieste creano anche un significativo problema chimico.

Perché Viene Applicato il Calore

Il trattamento termico modifica la struttura cristallina microscopica, o "microstruttura", di un metallo. Questo ciclo controllato di riscaldamento e raffreddamento è ciò che ci permette di ottenere risultati specifici come maggiore durezza, migliore tenacità o riduzione delle tensioni interne.

Il Problema con un'Atmosfera Aperta

A temperature elevate, i metalli diventano altamente reattivi. L'ossigeno presente nell'aria ambiente (circa il 21%) attaccherà aggressivamente la superficie metallica calda.

Questa reazione indesiderata porta a due forme principali di degrado: ossidazione e decarburazione.

Come l'Azoto Fornisce la Soluzione

Per contrastare gli effetti distruttivi dell'ossigeno, i forni vengono spurgati con un gas ad alta purezza che non reagirà con il metallo. L'azoto è la scelta più comune ed economica per questo ruolo.

Creazione di uno Scudo Inerte

Prima e durante il ciclo di riscaldamento, il gas azoto viene pompato nel forno sigillato. Questo sposta l'aria ricca di ossigeno, circondando i pezzi in un ambiente stabile e non reattivo, spesso chiamato gas "di schermatura" o "di copertura".

Prevenzione dell'Ossidazione

L'ossidazione è la formazione di uno strato fragile e sfaldabile di ossido—comunemente noto come scaglia o ruggine—sulla superficie del metallo. Questa scaglia rovina la finitura superficiale del pezzo, altera le sue dimensioni precise e spesso richiede costose operazioni di pulizia secondaria come la sabbiatura per essere rimossa.

Un'atmosfera di azoto priva la reazione del suo combustibile: l'ossigeno. Ciò si traduce in una superficie brillante, pulita e priva di scaglie direttamente dal forno.

Prevenzione della Decarburazione

Per gli acciai a base di carbonio, la decarburazione è una preoccupazione importante. Ad alte temperature, gli atomi di carbonio vicino alla superficie possono reagire con l'ossigeno, diffondendosi fuori dall'acciaio come gas CO o CO2.

Questa perdita di carbonio rende lo strato superficiale più morbido e debole del nucleo, compromettendo la resistenza all'usura e la vita a fatica del pezzo. Lo scudo inerte di azoto impedisce che questa reazione si verifichi.

Comprendere i Compromessi

Sebbene essenziale per la qualità, l'implementazione di un'atmosfera di azoto non è priva di considerazioni. Rappresenta una scelta deliberata per dare priorità al controllo rispetto alla semplicità.

La Purezza è Fondamentale

L'efficacia dello scudo dipende interamente dalla purezza dell'azoto. Anche tracce di ossigeno o umidità (H₂O) nella fornitura di gas possono essere sufficienti a causare scolorimento superficiale o leggera ossidazione su materiali sensibili.

Quando l'Inerte Non è Sufficiente

Per alcuni processi avanzati come la carburazione (aggiunta di carbonio) o la nitrurazione (aggiunta di azoto nell'acciaio stesso), l'atmosfera deve essere "attiva". In questi casi, l'azoto è ancora utilizzato come gas vettore primario, ma viene miscelato con piccole quantità, precisamente controllate, di gas reattivi (come metano o ammoniaca) per ottenere una specifica modifica chimica nella superficie del pezzo.

Costo vs. Qualità

L'uso di un'atmosfera controllata di azoto aggiunge complessità e costi rispetto al trattamento dei pezzi in un forno ad aria aperta. La decisione dipende dai requisiti finali del componente. Per un pezzo a basso costo e non critico in cui la scaglia superficiale è accettabile, il riscaldamento ad aria aperta può essere sufficiente. Per qualsiasi applicazione di precisione o ad alte prestazioni, è non negoziabile.

Applicare Questo al Tuo Processo

Scegliere l'atmosfera giusta significa abbinare il processo al risultato desiderato. La necessità di azoto è dettata dai tuoi requisiti di qualità e prestazioni.

- Se il tuo obiettivo principale è una finitura superficiale pulita e priva di scaglie: Un'atmosfera di azoto ad alta purezza è il modo più affidabile per prevenire l'ossidazione.

- Se il tuo obiettivo principale è mantenere precise proprietà meccaniche: Prevenire la decarburazione con uno scudo di azoto è fondamentale per garantire durezza e resistenza costanti.

- Se il tuo obiettivo principale è su componenti non critici e a basso costo: Il trattamento all'aria aperta potrebbe essere un compromesso accettabile se la pulizia successiva e le lievi variazioni delle proprietà sono tollerabili.

In definitiva, l'azoto trasforma il trattamento termico da un'arte di gestione del degrado in una scienza di controllo preciso del materiale.

Tabella Riepilogativa:

| Funzione | Beneficio | Risultato Chiave |

|---|---|---|

| Crea uno Scudo Inerte | Sposta l'ossigeno nel forno | Previene reazioni chimiche indesiderate |

| Previene l'Ossidazione | Ferma la formazione di scaglie/ruggine | Mantiene la finitura superficiale e le dimensioni |

| Previene la Decarburazione | Protegge il contenuto di carbonio nell'acciaio | Garantisce durezza e resistenza costanti |

Ottieni un controllo preciso dei materiali e una qualità superiore dei pezzi con le soluzioni avanzate per forni di KINTEK.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze uniche di trattamento termico.

Contattaci oggi per discutere come la nostra esperienza e i nostri affidabili sistemi ad atmosfera di azoto possono proteggere i tuoi componenti critici e migliorare il tuo processo.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale