Un'atmosfera riducente è essenziale per preservare l'integrità elettrica del materiale composito durante la calcinazione. Nello specifico, la miscela Argon/Idrogeno (Ar/H2) impedisce al componente di silicio di degradarsi in un isolante, migliorando al contempo l'ossido di grafene in una rete altamente conduttiva.

La miscela Ar/H2 svolge una duplice funzione critica: agisce come scavenger chimico per arrestare l'ossidazione del silicio e come agente accelerante per la riduzione del grafene. Senza questa atmosfera specifica, il materiale perde la conduttività elettronica necessaria per applicazioni di batterie ad alte prestazioni.

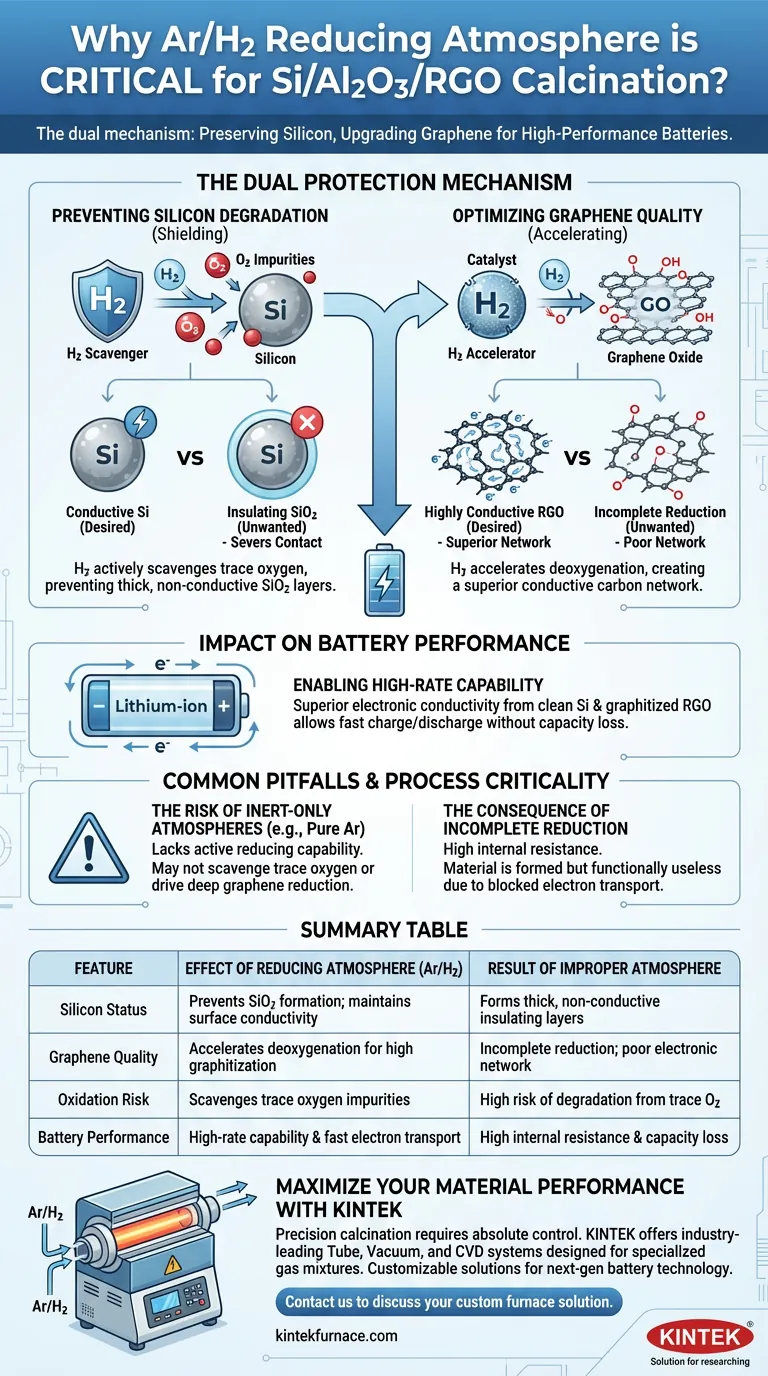

Il Doppio Meccanismo di Protezione

Prevenire il Degrado del Silicio

Il silicio è altamente suscettibile all'ossidazione, anche quando sono presenti solo quantità di tracce di ossigeno.

Senza un agente riducente come l'idrogeno, le impurità di ossigeno nel forno o nei materiali precursori reagiscono con le particelle di silicio.

Questa reazione forma spessi strati non conduttivi di diossido di silicio (SiO2) sulla superficie delle particelle, che interrompono i punti di contatto elettrico necessari affinché il materiale funzioni come anodo.

Ottimizzare la Qualità del Grafene

L'atmosfera svolge un ruolo attivo nella trasformazione dell'ossido di grafene (GO) in ossido di grafene ridotto (RGO).

La presenza di gas idrogeno accelera il processo di deossigenazione, rimuovendo efficacemente i gruppi funzionali di ossigeno dal reticolo del grafene.

Ciò si traduce in un grado superiore di grafittizzazione, creando una rete di carbonio conduttiva superiore che avvolge e supporta le particelle di silicio.

Impatto sulle Prestazioni della Batteria

Abilitare la Capacità ad Alta Velocità

L'obiettivo principale di questo composito è funzionare efficacemente nelle batterie agli ioni di litio, in particolare sotto alte densità di corrente.

Prevenendo la formazione di strati isolanti di SiO2 e garantendo che l'RGO sia altamente grafittizzato, l'atmosfera riducente garantisce una conduttività elettronica superiore.

Questa conduttività è il requisito fondamentale per migliorare le prestazioni di velocità, consentendo alla batteria di caricarsi e scaricarsi rapidamente senza una significativa perdita di capacità.

Errori Comuni e Criticità del Processo

Il Rischio di Atmosfere Solo Inert

Sebbene i gas inerti come l'argon puro siano utilizzati in altri processi (come la sintesi LFP) per prevenire l'ossidazione, essi mancano della capacità riducente attiva della miscela Ar/H2.

Nel contesto specifico di Si/Al2O3/RGO, un'atmosfera puramente inerte potrebbe non essere sufficiente a eliminare tracce di ossigeno o a guidare la profonda riduzione dell'ossido di grafene.

La Conseguenza della Riduzione Incompleta

Se l'atmosfera non è sufficientemente riducente, il composito risultante soffrirà di un'elevata resistenza interna.

Ciò porta a un materiale che è tecnicamente "formato" ma funzionalmente inutile per applicazioni ad alte prestazioni a causa del blocco dei percorsi di trasporto degli elettroni.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la sintesi di successo di compositi Si/Al2O3/RGO, considera quanto segue riguardo all'atmosfera del tuo forno:

- Se il tuo obiettivo principale è preservare la capacità del silicio: Assicurati che la concentrazione di H2 sia sufficiente a eliminare tutte le tracce di ossigeno, prevenendo la formazione di barriere isolanti di SiO2.

- Se il tuo obiettivo principale è massimizzare le prestazioni di velocità: Dai priorità all'atmosfera riducente per ottenere il più alto grado possibile di grafittizzazione nella rete RGO per un rapido trasferimento di elettroni.

La chimica specifica dell'atmosfera Ar/H2 non è solo una misura protettiva; è un partecipante attivo nel definire la potenza elettrochimica finale del tuo materiale.

Tabella Riassuntiva:

| Caratteristica | Effetto dell'Atmosfera Riducente (Ar/H2) | Risultato di un'Atmosfera Impropria |

|---|---|---|

| Stato del Silicio | Previene la formazione di SiO2; mantiene la conduttività superficiale | Forma strati isolanti spessi e non conduttivi |

| Qualità del Grafene | Accelera la deossigenazione per un'elevata grafittizzazione | Riduzione incompleta; scarsa rete elettronica |

| Rischio di Ossidazione | Elimina le impurità di tracce di ossigeno | Alto rischio di degrado da tracce di O2 |

| Prestazioni della Batteria | Capacità ad alta velocità e rapido trasporto di elettroni | Elevata resistenza interna e perdita di capacità |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

La calcinazione di precisione di compositi avanzati come Si/Al2O3/RGO richiede un controllo assoluto sulle condizioni atmosferiche. KINTEK fornisce sistemi a tubo, sottovuoto e CVD leader del settore, progettati per gestire miscele di gas specializzate come Ar/H2 con stabilità impareggiabile.

Supportati da R&D e produzione esperti, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione, garantendo che i tuoi materiali raggiungano la grafittizzazione e la conduttività richieste per la tecnologia delle batterie di prossima generazione.

Pronto a ottimizzare il tuo processo di sintesi? Contattaci oggi stesso per discutere la tua soluzione di forno personalizzata con il nostro team tecnico.

Guida Visiva

Riferimenti

- Xiangyu Tan, Xin Cai. Reduced graphene oxide-encaged submicron-silicon anode interfacially stabilized by Al<sub>2</sub>O<sub>3</sub> nanoparticles for efficient lithium-ion batteries. DOI: 10.1039/d4ra00751d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Quali sono i gas e i vapori comuni utilizzati nelle atmosfere dei forni e i loro ruoli? Ottimizza il tuo processo di trattamento termico

- Quali sono i principali vantaggi dell'utilizzo di forni a atmosfera controllata? Migliorare la qualità del materiale e ridurre i costi

- Quali sono i componenti principali del sistema di controllo della temperatura in un forno a riverbero a scatola con atmosfera controllata? Sblocca Trattamenti Termici Precisi

- Quali settori utilizzano comunemente l'argon per il trattamento termico? Essenziale per l'aerospaziale e le leghe ad alte prestazioni

- Come influisce un forno di ricottura a atmosfera controllata sulla stabilità dell'austenite residua? Sblocca la qualità dell'acciaio

- Qual è la funzione di un forno di ricottura ad aria? Migliorare la trasparenza e le prestazioni delle ceramiche Ho:Y2O3

- In che modo le prestazioni di riscaldamento e raffreddamento dei forni ad atmosfera di tipo box sono vantaggiose per la produzione? Aumento dell'efficienza e della precisione