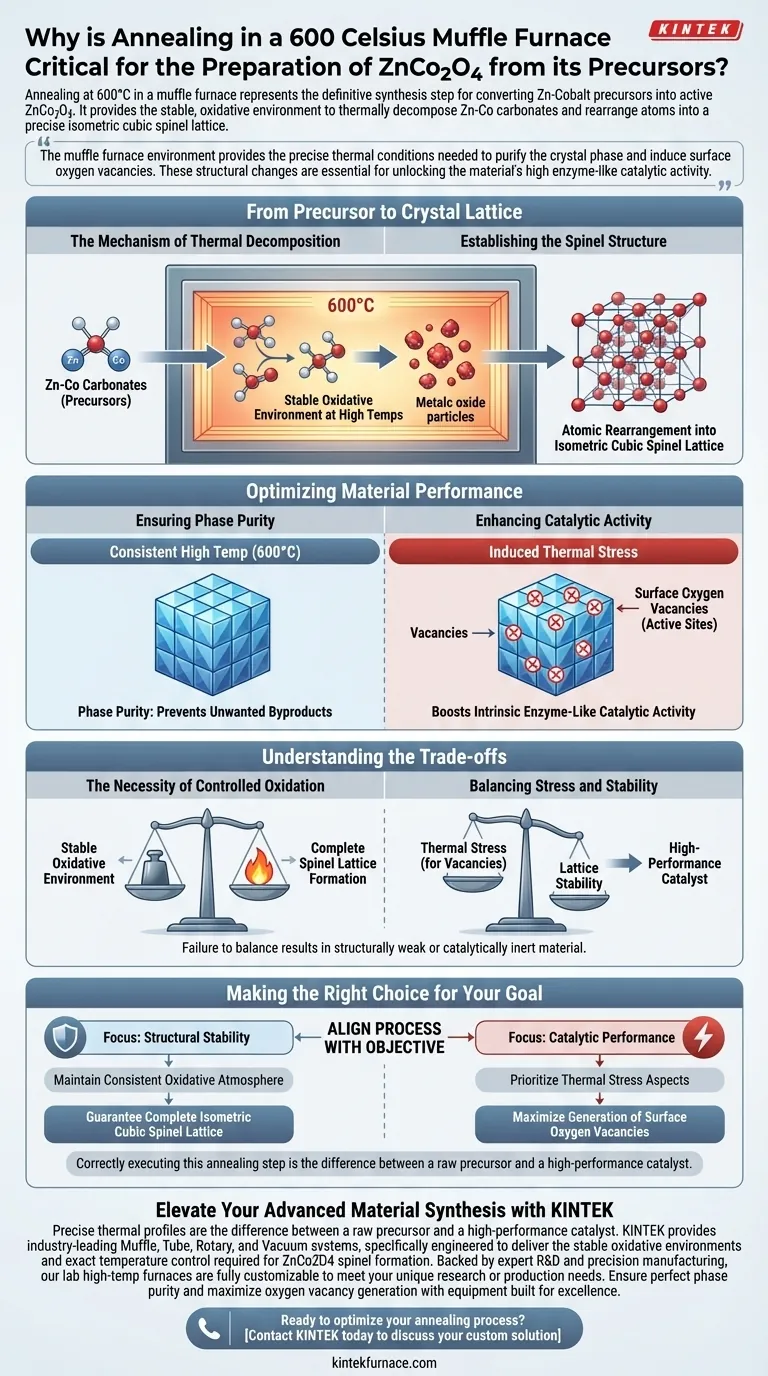

La ricottura in un forno a muffola a 600°C rappresenta la fase di sintesi definitiva per la conversione dei precursori zinco-cobalto in ZnCo2O4 attivo. Fornisce l'ambiente ossidativo stabile necessario per decomporre termicamente i carbonati di Zn-Co e riorganizzare la struttura atomica in un preciso reticolo spinello cubico isometrico.

L'ambiente del forno a muffola fornisce le precise condizioni termiche necessarie per purificare la fase cristallina e indurre vacanze di ossigeno superficiali. Queste modifiche strutturali sono essenziali per sbloccare l'elevata attività catalitica simile a un enzima del materiale.

Dal Precursore al Reticolo Cristallino

Il Meccanismo della Decomposizione Termica

La funzione primaria del forno a muffola è facilitare la decomposizione termica dei precursori carbonati di Zn-Co.

Ad alte temperature, il forno crea un ambiente ossidativo stabile. Ciò consente ai componenti carbonati di decomporsi in modo coerente, lasciando dietro gli ossidi metallici desiderati.

Stabilire la Struttura Spinello

Una volta che i precursori si decompongono, gli atomi rimanenti devono essere organizzati correttamente.

Il processo di ricottura guida un riarrangiamento critico degli atomi. Questo trasforma il materiale grezzo in un reticolo spinello cubico isometrico stabile, che costituisce la spina dorsale strutturale di ZnCo2O4.

Ottimizzare le Prestazioni del Materiale

Garantire la Purezza di Fase

Il trattamento nel forno a muffola è il fattore decisivo nella composizione finale del materiale.

Mantenendo un'alta temperatura costante (600°C), il processo garantisce la purezza di fase. Ciò impedisce la formazione di sottoprodotti indesiderati che potrebbero interferire con la funzione del materiale.

Migliorare l'Attività Catalitica

Il risultato più critico di questo processo di ricottura è il miglioramento della reattività chimica.

Lo stress termico indotto durante la ricottura genera abbondanti vacanze di ossigeno sulla superficie dell'ossido. Queste vacanze agiscono come siti attivi, aumentando significativamente l'attività catalitica intrinseca simile a un enzima del prodotto finale.

Comprendere i Compromessi

La Necessità di un'Ossidazione Controllata

La criticità del forno a muffola risiede nella sua capacità di fornire un ambiente ossidativo stabile.

Se l'ambiente di riscaldamento è incoerente o manca di ossigeno sufficiente, il riarrangiamento nel reticolo spinello potrebbe rimanere incompleto. Ciò si tradurrebbe in un materiale con scarsa integrità strutturale e basso potenziale catalitico.

Bilanciare Stress e Stabilità

Sebbene lo stress termico sia necessario per creare vacanze di ossigeno, deve essere attentamente controllato.

Il processo si basa su un profilo termico specifico per generare queste vacanze senza distruggere il reticolo. Il mancato raggiungimento di questo equilibrio si traduce in un materiale strutturalmente debole o cataliticamente inerte.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della tua preparazione di ZnCo2O4, allinea il tuo processo con i tuoi obiettivi specifici:

- Se la tua priorità principale è la Stabilità Strutturale: Assicurati che il forno mantenga un'atmosfera ossidativa costante per garantire la completa formazione del reticolo spinello cubico isometrico.

- Se la tua priorità principale sono le Prestazioni Catalitiche: Dai priorità agli aspetti di stress termico della fase di ricottura per massimizzare la generazione di vacanze di ossigeno superficiali.

Eseguire correttamente questa fase di ricottura fa la differenza tra un precursore grezzo e un catalizzatore ad alte prestazioni.

Tabella Riassuntiva:

| Obiettivo del Processo | Meccanismo | Risultato per ZnCo2O4 |

|---|---|---|

| Conversione del Precursore | Decomposizione Termica | Scompone i carbonati di Zn-Co in ossidi metallici |

| Formazione Strutturale | Riarrangiamento Atomico | Stabilisce un reticolo spinello cubico isometrico stabile |

| Controllo della Purezza | Ossidazione ad Alta Temperatura | Elimina sottoprodotti indesiderati e garantisce la purezza di fase |

| Miglioramento delle Prestazioni | Stress Termico Indotto | Genera vacanze di ossigeno superficiali per l'attività catalitica |

Eleva la Tua Sintesi di Materiali Avanzati con KINTEK

Profili termici precisi fanno la differenza tra un precursore grezzo e un catalizzatore ad alte prestazioni. KINTEK fornisce sistemi a muffola, a tubo, rotativi e sottovuoto leader del settore, appositamente progettati per fornire gli ambienti ossidativi stabili e il controllo preciso della temperatura richiesti per la formazione dello spinello ZnCo2O4.

Supportati da ricerca e sviluppo esperti e produzione di precisione, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione. Garantisci una perfetta purezza di fase e massimizza la generazione di vacanze di ossigeno con apparecchiature costruite per l'eccellenza.

Pronto a ottimizzare il tuo processo di ricottura? Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- Shu-Ju Liao, Zhong Cao. Pt@ZnCo2O4 Microspheres as Peroxidase Mimics: Enhanced Catalytic Activity and Application for L-Cysteine Detection. DOI: 10.3390/molecules30010187

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come devono essere maneggiati materiali come sostanze alcaline o vetro Pyrex nella fornace a muffola? Garantire Sicurezza e Longevità

- Come fa un forno a muffola ad alta temperatura a facilitare la formazione della struttura semiconduttrice Sr2TiO4?

- Quali sono le considerazioni chiave per il controllo della temperatura in un forno a muffola? Assicurare precisione e stabilità per il tuo laboratorio

- Qual è la procedura corretta dopo aver completato un esperimento con il forno a muffola? Garantire sicurezza e accuratezza nel tuo laboratorio

- Qual è il meccanismo di un forno a convezione da laboratorio per l'acciaio H13 DED? Padroneggiare la precisione del trattamento termico

- Quale ruolo svolge un forno muffola da laboratorio nella fase di arrostimento per fluorurazione del recupero dei rifiuti NdFeB?

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori

- In quali settori industriali viene comunemente utilizzato il forno a muffola? Essenziale per la Scienza dei Materiali e il Controllo Qualità