Nel suo nucleo, una tipica fornace a muffola è definita dal suo intervallo di temperatura operativa, dalle dimensioni della camera interna, dal metodo di controllo della temperatura e dai materiali utilizzati nella sua costruzione. Queste specifiche lavorano in concerto per fornire ambienti controllati ad alta temperatura per processi di laboratorio e industriali, con la maggior parte dei modelli standard che operano fino a 900°C o 1200°C con una precisione di ±5°C.

Comprendere una fornace a muffola non significa solo memorizzare le specifiche. Si tratta di capire come i suoi componenti principali—la camera, gli elementi riscaldanti e il controllore—lavorano insieme per raggiungere un profilo di temperatura specifico con la precisione e la sicurezza richieste per il vostro compito.

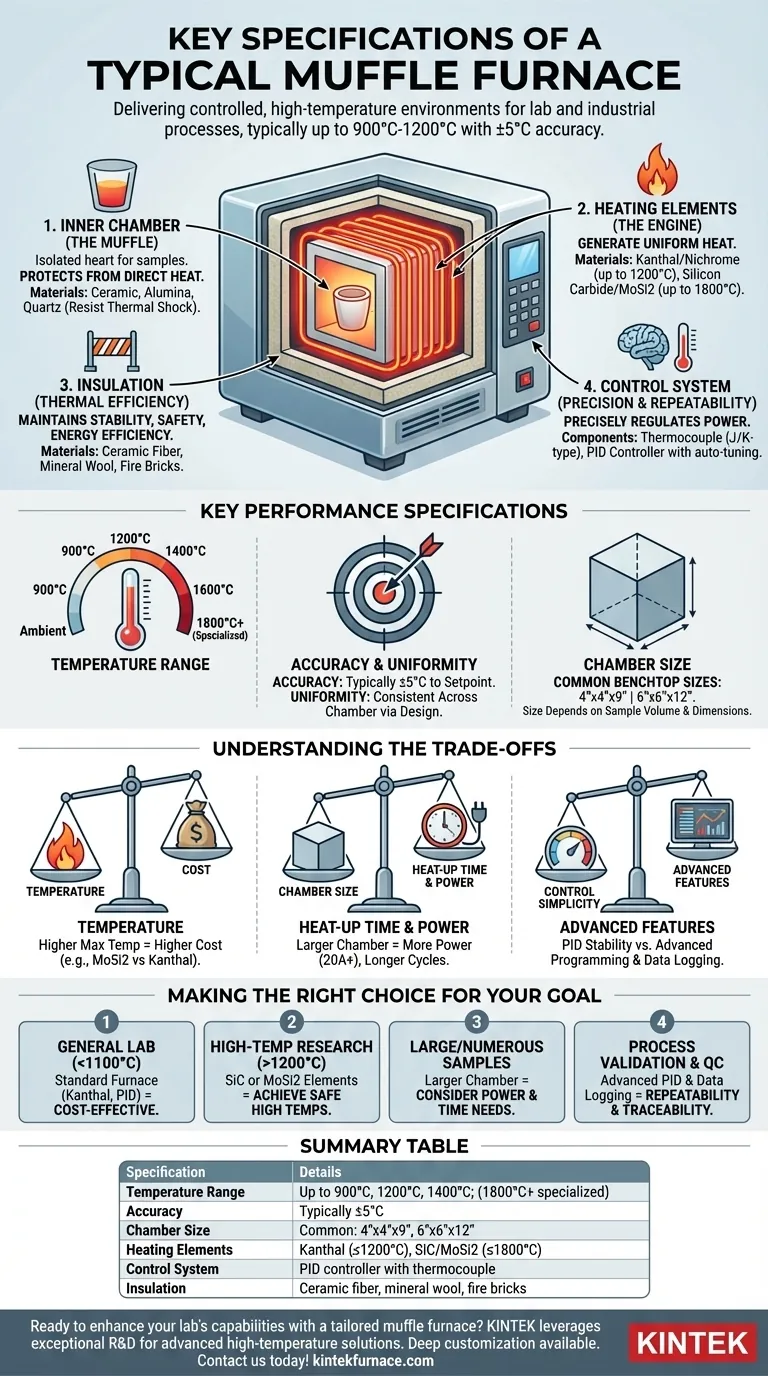

Decostruire la fornace a muffola: Componenti principali

Per comprendere veramente le specifiche, è necessario prima capire la funzione di ogni parte principale. La fornace è un sistema in cui la qualità di ogni componente detta la performance complessiva.

La camera interna (la muffola)

La camera interna, o muffola, è il cuore isolato della fornace dove vengono posti i campioni. È responsabile della protezione del campione dal contatto diretto con gli elementi riscaldanti.

Questa camera è costruita con materiali refrattari di alta qualità come ceramica, allumina o quarzo, scelti per la loro capacità di resistere a shock termici estremi senza degradarsi.

Elementi riscaldanti: Il motore della fornace

Gli elementi riscaldanti sono i componenti che generano calore. Sono tipicamente disposti intorno all'esterno della muffola per garantire una distribuzione uniforme della temperatura.

Il materiale utilizzato per l'elemento è il fattore primario che determina la temperatura massima della fornace. I materiali comuni includono Kanthal (A1) o nichel-cromo (nichelino) per temperature fino a 1200°C, e Carburo di Silicio (SiC) o Disiliciuro di Molibdeno (MoSi2) per applicazioni a temperature più elevate fino a 1800°C.

Isolamento: Massimizzare l'efficienza termica

Un isolamento efficace è fondamentale per mantenere la stabilità della temperatura, garantire la sicurezza dell'operatore e migliorare l'efficienza energetica. Impedisce al calore di fuoriuscire dalla camera.

Materiali come fibra ceramica, lana minerale o mattoni refrattari di alta qualità sono impacchettati tra la camera interna e l'involucro esterno, fornendo una barriera termica.

Il sistema di controllo: Precisione e ripetibilità

Il sistema di controllo è il cervello della fornace. È composto da un sensore di temperatura, un controllore e un display.

Una termocoppia (tipo J o tipo K) misura la temperatura della camera e invia questi dati al controllore.

Le fornaci moderne utilizzano un controllore PID (Proporzionale-Integrale-Derivativo), spesso con funzioni di auto-tuning, per regolare con precisione la potenza agli elementi riscaldanti. Questo sistema minimizza i superamenti di temperatura e mantiene il setpoint con alta precisione.

Specifiche chiave di performance spiegate

Queste scelte di componenti si traducono in un insieme di metriche di performance misurabili che definiscono ciò che la fornace può fare.

Intervallo di temperatura

Questa è la specifica più critica. Una fornace standard opera tipicamente dalla temperatura ambiente fino a 900°C, 1200°C o 1400°C.

Modelli specializzati progettati per la lavorazione di materiali avanzati possono raggiungere 1800°C o più, ma questi richiedono elementi riscaldanti e isolamento più esotici e costosi.

Accuratezza e uniformità

L'accuratezza si riferisce a quanto la temperatura effettiva della camera corrisponda al setpoint sul controllore. Per la maggior parte delle fornaci a muffola, questa è specificata come ±5°C.

L'uniformità descrive la consistenza della temperatura in diversi punti all'interno della camera. Sebbene spesso non le venga assegnato un valore numerico, è una caratteristica chiave ottenuta attraverso un'attenta progettazione del posizionamento degli elementi riscaldanti.

Dimensioni della camera

Il volume interno e utilizzabile della fornace è specificato dalle sue dimensioni (Altezza x Larghezza x Profondità).

Le dimensioni comuni da banco includono 4" x 4" x 9" e 6" x 6" x 12". La dimensione richiesta dipende interamente dal volume e dalle dimensioni dei campioni che si intendono trattare.

Comprendere i compromessi

La scelta di una fornace implica un equilibrio tra prestazioni, longevità e costo. Comprendere i compromessi intrinseci è essenziale per prendere una decisione informata.

Temperatura vs. Costo: Il dilemma dell'elemento riscaldante

Il fattore più grande che incide sul costo è la temperatura massima di esercizio. Una fornace classificata per 1200°C che utilizza elementi Kanthal è significativamente meno costosa di una classificata per 1700°C che richiede elementi MoSi2.

Non sovraspecificare le vostre esigenze di temperatura. L'acquisto di una fornace con un intervallo di temperatura molto più elevato di quello che vi serve comporta spese di capitale inutili.

Dimensioni della camera vs. Tempo di riscaldamento e potenza

Una camera più grande offre maggiore capacità, ma comporta chiari svantaggi. Richiede più potenza per riscaldarsi (20A o più è comune) e avrà un ciclo di riscaldamento e raffreddamento più lungo.

Se processate piccoli campioni, scegliere una camera più piccola farà risparmiare tempo, energia e spesso spazio in laboratorio.

Semplicità di controllo vs. Funzioni avanzate

Sebbene la maggior parte delle fornaci moderne utilizzi affidabili controllori PID digitali, alcune applicazioni potrebbero richiedere funzionalità più avanzate come cicli multi-step programmabili o registrazione dati. Queste funzionalità aggiungono complessità e costi.

Al contrario, un semplice indicatore digitale può essere sufficiente per processi non critici, ma manca della stabilità e della ripetibilità di un sistema PID per lavori sensibili.

Fare la scelta giusta per il tuo obiettivo

La tua applicazione detta le specifiche richieste. Utilizza le seguenti linee guida per selezionare lo strumento giusto per il lavoro.

- Se il tuo obiettivo primario è la calcinazione generale di laboratorio o il trattamento termico sotto i 1100°C: Una fornace standard con elementi riscaldanti Kanthal e un controllore PID affidabile è la scelta più economica e appropriata.

- Se il tuo obiettivo primario è la ricerca su materiali ad alta temperatura (sopra i 1200°C): Devi investire in una fornace dotata di elementi in Carburo di Silicio (SiC) o Disiliciuro di Molibdeno (MoSi2) per raggiungere e mantenere queste temperature in sicurezza.

- Se il tuo obiettivo primario è processare campioni grandi o numerosi contemporaneamente: Dai priorità a un volume di camera maggiore, ma assicurati che la tua struttura possa soddisfare i requisiti di potenza più elevati e gestire tempi di ciclo più lunghi.

- Se il tuo obiettivo primario è la validazione del processo e il controllo qualità: Enfatizza una fornace con un controllore PID avanzato, protezione contro il surriscaldamento e potenzialmente capacità di registrazione dati per garantire ripetibilità e tracciabilità.

Comprendendo come queste specifiche si relazionano alla funzione principale della fornace, puoi selezionare con fiducia lo strumento preciso che il tuo lavoro richiede.

Tabella riassuntiva:

| Specifica | Dettagli |

|---|---|

| Intervallo di temperatura | Fino a 900°C, 1200°C o 1400°C; modelli specializzati fino a 1800°C |

| Accuratezza | Tipicamente ±5°C |

| Dimensioni della camera | Dimensioni comuni: 4" x 4" x 9", 6" x 6" x 12" |

| Elementi riscaldanti | Kanthal (fino a 1200°C), SiC o MoSi2 (fino a 1800°C) |

| Sistema di controllo | Controllore PID con sensori a termocoppia |

| Isolamento | Fibra ceramica, lana minerale o mattoni refrattari |

Pronto a migliorare le capacità del tuo laboratorio con una fornace a muffola su misura? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate ad alta temperatura, tra cui fornaci a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda personalizzazione garantisce una perfetta aderenza alle tue esigenze sperimentali uniche—contattaci oggi per discutere come possiamo ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri