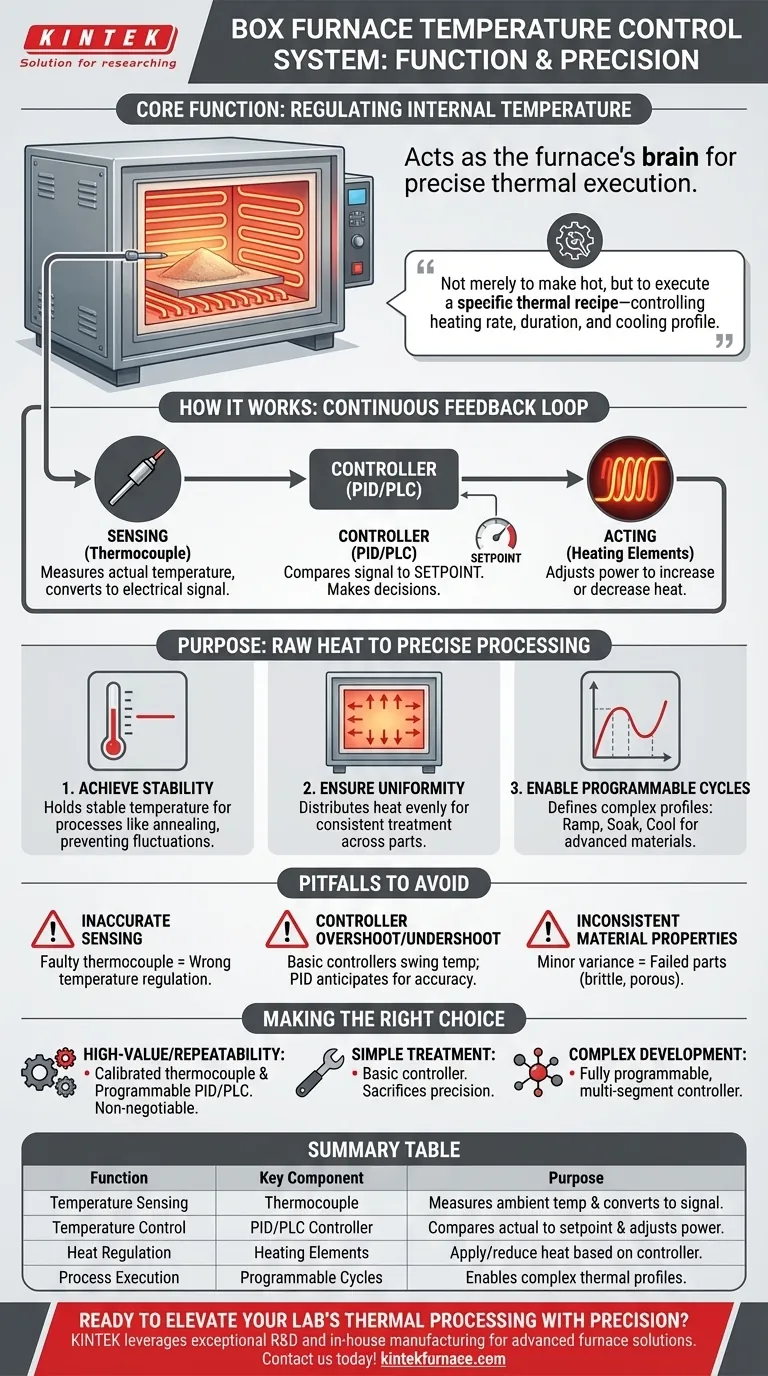

In sintesi, la funzione di un sistema di controllo della temperatura in un forno a muffola è quella di regolare con precisione la temperatura interna secondo un piano predeterminato. Agisce come il cervello del forno, monitorando e regolando costantemente il calore per garantire che i materiali siano lavorati in condizioni termiche esatte.

Il vero scopo del sistema non è semplicemente scaldare il forno, ma eseguire una specifica "ricetta" termica—controllando la velocità di riscaldamento, la durata a una temperatura impostata e il profilo di raffreddamento—per ottenere i cambiamenti desiderati nelle proprietà di un materiale.

Come funziona il sistema di controllo della temperatura

Il sistema opera su un ciclo di feedback continuo, una conversazione tra rilevamento, decisione e azione. Questo processo assicura che la temperatura impostata sia la temperatura che il materiale sperimenta effettivamente.

Rilevamento della temperatura

Il processo inizia con un sensore, più comunemente una termocoppia, posizionato all'interno della camera del forno. Questo dispositivo misura la temperatura ambiente e converte la lettura dell'energia termica in un piccolo segnale elettrico.

Il ruolo del controllore

Questo segnale elettrico viene inviato al controllore di temperatura. Il compito principale del controllore è confrontare il segnale di temperatura in tempo reale della termocoppia con la temperatura desiderata, nota come setpoint.

I forni moderni utilizzano spesso controllori sofisticati (come PID, PLC o touch-screen) che possono essere programmati con cicli termici a più fasi.

Regolazione degli elementi riscaldanti

Basandosi sulla differenza tra la temperatura effettiva e il setpoint, il controllore prende una decisione. Quindi regola la quantità di energia elettrica fornita agli elementi riscaldanti che rivestono le pareti del forno, aumentando la potenza per aumentare la temperatura o diminuendola per mantenerla o abbassarla.

Lo scopo: dal calore grezzo alla lavorazione precisa

Generare semplicemente calore è facile; controllarlo con precisione è ciò che rende un forno a muffola uno strumento fondamentale per la scienza e l'industria. Il sistema di controllo è ciò che consente questa precisione.

Raggiungimento della stabilità della temperatura

L'obiettivo più fondamentale è mantenere una temperatura stabile. Per processi come la ricottura o l'invecchiamento, il mantenimento di una temperatura specifica per ore senza fluttuazioni significative è fondamentale per ottenere i cambiamenti metallurgici desiderati.

Garantire l'uniformità della temperatura

I sistemi di controllo avanzati aiutano a garantire che il calore sia distribuito uniformemente in tutta la camera. Questa uniformità della temperatura è vitale per garantire che un intero lotto di pezzi, o un singolo componente di grandi dimensioni, riceva esattamente lo stesso trattamento termico da un'estremità all'altra.

Abilitazione di cicli programmabili

La vera potenza dei moderni sistemi di controllo risiede nella programmabilità. Essi consentono agli utenti di definire profili di riscaldamento complessi, come un rapido aumento a una temperatura, un mantenimento lungo (o "soak"), seguito da una fase di raffreddamento lenta e controllata. Questo è essenziale per processi come la sinterizzazione e la produzione di ceramiche avanzate.

Comprendere i compromessi e le insidie

L'efficacia dell'intero forno dipende dalla qualità del suo sistema di controllo. Un guasto in qualsiasi parte del circuito può compromettere i risultati.

Rilevamento impreciso della temperatura

L'intero sistema si fida della termocoppia. Se il sensore è mal calibrato, degradato o posizionato in modo errato, il controllore regolerà a una temperatura sbagliata, portando a una lavorazione del materiale incoerente o fallita.

Overshoot e undershoot del controllore

Un controllore di base potrebbe semplicemente accendere e spegnere il riscaldamento, causando l'oscillazione della temperatura al di sopra e al di sotto del setpoint. Un controllore PID (Proporzionale-Integrale-Derivativo) più avanzato anticipa queste oscillazioni ed effettua regolazioni di potenza più precise, mantenendo la temperatura con una precisione molto maggiore.

L'impatto sulle proprietà dei materiali

Un controllo inconsistente della temperatura porta direttamente a risultati inconsistenti nei materiali. Una variazione anche di pochi gradi può fare la differenza tra un componente in acciaio correttamente temprato e uno fragile, o una ceramica completamente sinterizzata e una porosa e debole. La mancanza di precisione compromette la ripetibilità del processo.

Fare la scelta giusta per il proprio processo

Comprendere il sistema di controllo consente di selezionare l'attrezzatura giusta e diagnosticare i problemi. La propria applicazione determina il livello di controllo necessario.

- Se l'obiettivo primario è la ripetibilità e i materiali di alto valore: Un sistema con una termocoppia calibrata e un controllore PID o PLC programmabile è indispensabile per risultati costanti.

- Se l'obiettivo primario è un semplice trattamento termico o la combustione: Un controllore di base che mantiene un intervallo di temperatura generale può essere sufficiente, ma si sacrifica la precisione.

- Se l'obiettivo primario è lo sviluppo di materiali complessi: È necessario un controllore completamente programmabile, multi-segmento, che consenta cicli termici precisi e ripetibili per testare e creare nuove proprietà dei materiali.

Padroneggiare il sistema di controllo della temperatura consente di comandare direttamente le proprietà finali dei materiali.

Tabella riassuntiva:

| Funzione | Componente chiave | Scopo |

|---|---|---|

| Rilevamento della temperatura | Termocoppia | Misura la temperatura ambiente e la converte in un segnale elettrico |

| Controllo della temperatura | Controllore PID/PLC | Confronta la temperatura effettiva con il setpoint e regola la potenza degli elementi riscaldanti |

| Regolazione del calore | Elementi riscaldanti | Applicano o riducono il calore in base alle decisioni del controllore per mantenere la temperatura desiderata |

| Esecuzione del processo | Cicli programmabili | Abilita profili termici complessi per modifiche precise delle proprietà del materiale |

Pronto a migliorare la lavorazione termica del tuo laboratorio con precisione? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, adattiamo i nostri prodotti per soddisfare le tue esigenze sperimentali uniche, garantendo risultati costanti e maggiore efficienza. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è la funzione di un forno a muffola ad alta temperatura nella preparazione di HZSM-5? Padronanza dell'attivazione catalitica

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?

- Qual è la funzione di una fornace a muffola ad alta temperatura nella preparazione di ZnO-SP? Padroneggiare il controllo della sintesi su nanoscala