Nella produzione di componenti elettronici, i forni a resistenza a cassone sono strumenti indispensabili per una serie di processi termici critici. Vengono utilizzati per le fasi fondamentali dei semiconduttori come l'ossidazione e la ricottura, per la sinterizzazione di ceramiche elettroniche avanzate come i condensatori ceramici multistrato (MLCC) e per i processi di assemblaggio finale come l'incapsulamento dei chip.

L'affidabilità dell'elettronica moderna dipende da una precisa lavorazione termica. I forni a resistenza a cassone forniscono gli ambienti ad alta temperatura controllati e uniformi necessari per creare proprietà materiali specifiche, dagli strati isolanti sui wafer di silicio alle strutture dense delle ceramiche avanzate.

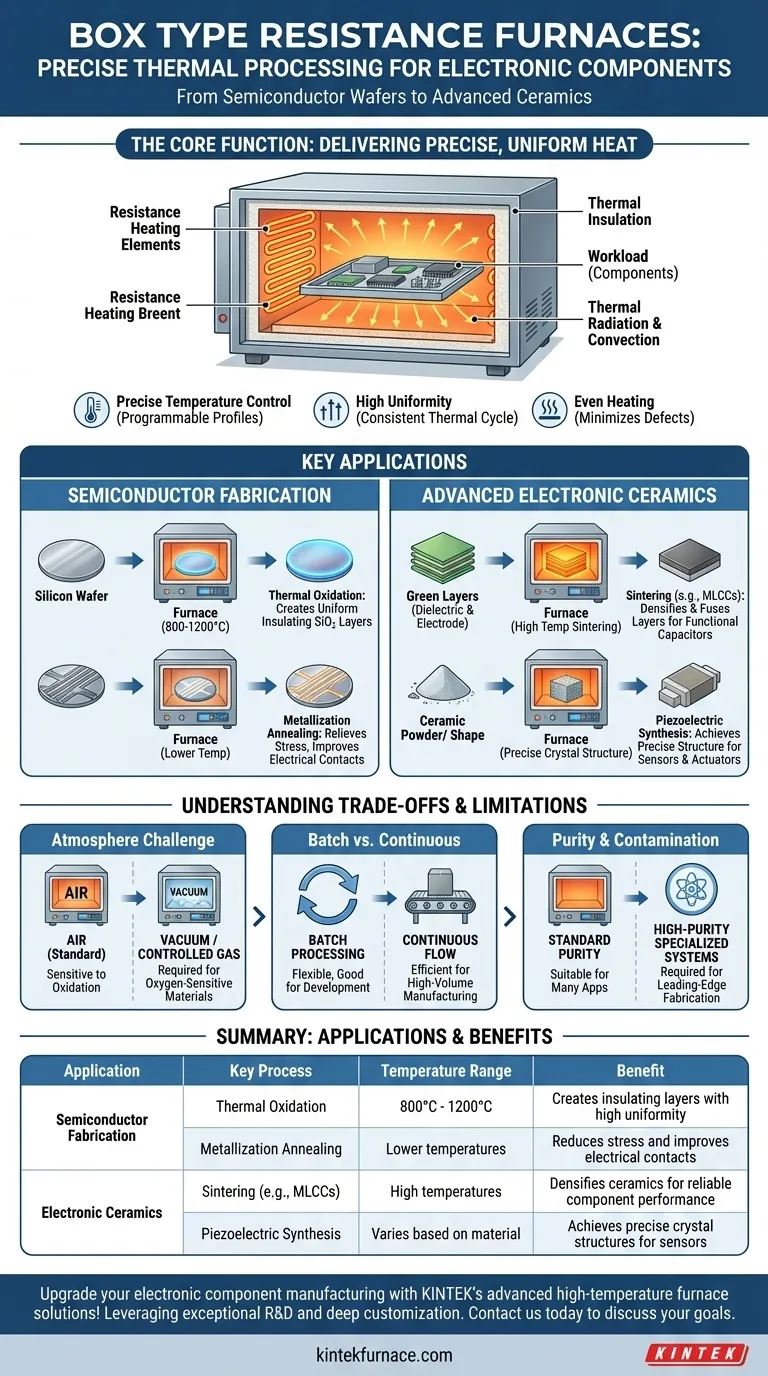

La funzione principale: fornire calore preciso e uniforme

Un forno a resistenza a cassone è fondamentalmente una camera termicamente isolata che utilizza elementi riscaldanti resistivi per generare alte temperature. Il suo valore nella produzione elettronica deriva dalla sua capacità di fornire questo calore con un controllo eccezionale.

Come funzionano i forni a resistenza

Il principio è semplice: la corrente elettrica scorre attraverso fili o elementi resistivi, generando calore. Questo calore viene quindi trasferito ai componenti all'interno della camera del forno tramite radiazione termica e convezione, assicurando che l'intero carico di lavoro sia riscaldato in modo uniforme.

Perché l'uniformità della temperatura è irrinunciabile

Per i componenti elettronici, specialmente su un grande wafer di silicio o un vassoio di condensatori, anche piccole variazioni di temperatura possono portare a difetti significativi. L'elevata uniformità della temperatura assicura che ogni parte di ogni componente subisca esattamente lo stesso ciclo termico, risultando in proprietà del materiale coerenti e affidabili.

L'importanza del controllo programmabile

I processi di produzione come la ricottura o la sinterizzazione richiedono profili di temperatura specifici: tassi precisi di riscaldamento, mantenimento a una temperatura target (immersione) e raffreddamento controllato. La natura flessibile e programmabile di questi forni consente agli ingegneri di eseguire perfettamente queste complesse ricette termiche.

Applicazioni chiave nella fabbricazione di semiconduttori

Nelle fasi iniziali della produzione di semiconduttori, questi forni vengono utilizzati per costruire le strutture fondamentali di un circuito integrato.

Creazione di strati isolanti: Ossidazione termica

Per creare uno strato di biossido di silicio (SiO₂) di alta qualità ed elettricamente isolante, i wafer di silicio vengono riscaldati in un forno a temperature comprese tra 800°C e 1200°C. Questo processo, noto come ossidazione termica, fa crescere uno strato di ossido uniforme che è critico per la funzione del transistor.

Ottimizzazione degli strati metallici: Ricottura di metallizzazione

Dopo che i sottili film metallici (come l'alluminio) sono stati depositati su un wafer, possono esistere tensioni interne. La ricottura di metallizzazione è un trattamento termico a bassa temperatura che allevia questa tensione, migliora l'integrità strutturale del film e riduce la resistenza di contatto elettrico tra gli strati metallici e di silicio.

Produzione di ceramiche elettroniche avanzate

Molti componenti passivi essenziali sono realizzati con materiali ceramici che richiedono una lavorazione ad alta temperatura per ottenere le loro proprietà elettroniche e fisiche desiderate.

Costruzione di condensatori ceramici multistrato (MLCC)

Gli MLCC sono creati impilando strati di dielettrico ceramico ed elettrodi metallici. Questa struttura "verde" viene quindi riscaldata in un forno in un processo chiamato sinterizzazione, che densifica la ceramica e fonde gli strati insieme per creare un condensatore monolitico e funzionale.

Produzione di componenti piezoelettrici

Materiali come il titanato di zirconato di piombo (PZT) mostrano proprietà piezoelettriche, il che significa che generano una tensione quando sollecitati. La sintesi e la sinterizzazione di queste ceramiche specializzate vengono eseguite in forni a cassone per ottenere la precisa struttura cristallina richiesta per la loro funzione in sensori e attuatori.

Comprendere i compromessi e le limitazioni

Sebbene versatile, il forno a resistenza a cassone standard non è la soluzione per ogni processo termico. Comprendere le sue limitazioni è fondamentale per una corretta applicazione.

La sfida dell'atmosfera: Aria vs. atmosfera controllata

Un forno a cassone standard opera con una normale atmosfera d'aria. Per processi sensibili all'ossigeno, come il trattamento di materiali facilmente ossidabili, questa è una limitazione significativa. In questi casi, è necessario un forno a vuoto o un forno ad atmosfera controllata (utilizzando gas inerti come azoto o argon).

Processo batch vs. flusso continuo

Per loro natura, i forni a cassone sono progettati per il processo batch. Si carica un lotto di componenti, si esegue il ciclo termico e poi si scaricano. Questo è l'ideale per lo sviluppo, i test o volumi di produzione moderati, ma è meno efficiente per la produzione ad alto volume, che spesso si basa su forni continui o in linea.

Rischi di purezza e contaminazione

Sebbene eccellente per molte applicazioni, la fabbricazione di semiconduttori di altissimo livello può richiedere forni con materiali da costruzione e sistemi di movimentazione specializzati per prevenire anche minime tracce di contaminazione. Un forno a cassone generico potrebbe non soddisfare i rigorosi requisiti di purezza di una cleanroom all'avanguardia.

Fare la scelta giusta per il proprio obiettivo

La selezione dell'attrezzatura termica corretta dipende interamente dal materiale, dal processo e dagli obiettivi di produzione.

- Se il vostro obiettivo principale è la lavorazione fondamentale dei semiconduttori come l'ossidazione o la ricottura: Un forno con eccezionale uniformità di temperatura e controllo preciso e programmabile è irrinunciabile.

- Se il vostro obiettivo principale è la produzione di ceramiche elettroniche come gli MLCC: Avete bisogno di un forno in grado di raggiungere le alte temperature di sinterizzazione richieste per il vostro materiale ceramico specifico mantenendo l'uniformità.

- Se il vostro obiettivo principale sono processi ad alta purezza o sensibili all'ossigeno: Dovete guardare oltre un forno a cassone standard a un sistema specializzato a vuoto o ad atmosfera controllata.

In ultima analisi, padroneggiare la lavorazione termica selezionando il forno appropriato è un passo fondamentale nella produzione di componenti elettronici affidabili e ad alte prestazioni.

Tabella riassuntiva:

| Applicazione | Processo chiave | Intervallo di temperatura | Beneficio |

|---|---|---|---|

| Fabbricazione di semiconduttori | Ossidazione termica | 800°C - 1200°C | Crea strati isolanti con elevata uniformità |

| Fabbricazione di semiconduttori | Ricottura di metallizzazione | Temperature inferiori | Riduce lo stress e migliora i contatti elettrici |

| Ceramiche elettroniche | Sinterizzazione (ad es. MLCC) | Alte temperature | Densifica le ceramiche per prestazioni affidabili dei componenti |

| Ceramiche elettroniche | Sintesi piezoelettrica | Varia in base al materiale | Ottiene strutture cristalline precise per i sensori |

Aggiorna la tua produzione di componenti elettronici con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori attrezzature affidabili come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità del prodotto. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di elaborazione termica!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Che cos'è un forno a tubo di quarzo e qual è il suo uso principale? Essenziale per la lavorazione controllata ad alta temperatura

- Quali fattori considerare quando si acquista un forno a tubo di quarzo? Garantire una lavorazione affidabile ad alta temperatura

- Qual è la necessità di utilizzare tubi di quarzo sigillati sottovuoto? Garantire l'integrità nel trattamento termico della lega Ti-Cu

- Qual è la differenza tra un forno a tubo in allumina e un forno a tubo al quarzo? Scegli il forno a tubo giusto per il tuo laboratorio

- Cosa succede agli effetti di trasferimento di calore per convezione e irraggiamento alle alte temperature del gas del forno? L'irraggiamento domina per un riscaldamento superiore