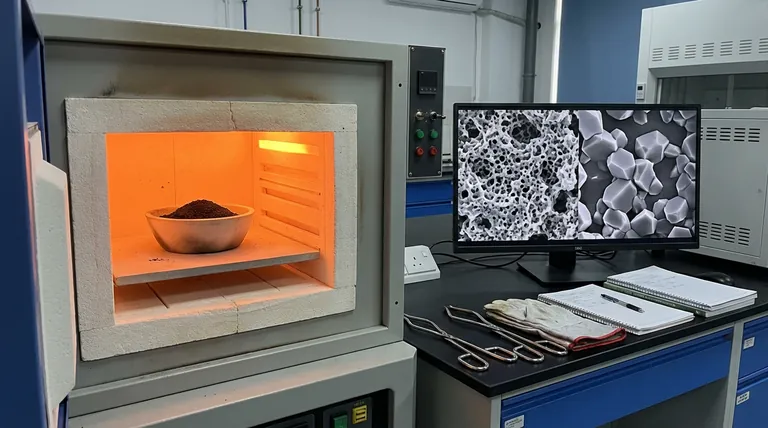

Il processo di calcinazione funge da ponte critico tra i precursori grezzi e le nanoparticelle funzionali di ossido di rame (CuO). Condotto tipicamente a 400°C in un forno a muffola di precisione, questo trattamento termico innesca la trasformazione cristallina dei precursori in ossidi stabili, rimuovendo contemporaneamente le impurità.

Concetto chiave La calcinazione non è semplicemente un processo di essiccazione; è un processo di ingegneria strutturale. Eliminando i gas residui e la materia organica, il forno crea una morfologia porosa simile a una spugna che massimizza l'area superficiale specifica, migliorando direttamente l'attività catalitica del materiale.

Meccanismi di Trasformazione

Formazione di Fasi Cristalline

La funzione principale del forno a muffola è fornire un ambiente stabile ad alta temperatura che faciliti la decomposizione termica.

Durante questa fase, i precursori amorfi (come gli idrossidi) subiscono una conversione chimica. Si trasformano in nanoparticelle stabili di ossido di rame monoclino (CuO). Questo è il momento in cui il materiale acquisisce le sue proprietà semiconduttrici distintive.

Purificazione tramite Ossidazione

L'ambiente costante ad alta temperatura funge da fase di purificazione.

Ossidizza efficacemente e rimuove i componenti organici residui, in particolare quelli rimasti dagli estratti vegetali utilizzati nella sintesi. Ciò garantisce che la polvere di nanoparticelle finale sia chimicamente pura e priva di residui carboniosi che potrebbero inibire le prestazioni.

Evoluzione Strutturale e Porosità

Creazione di Morfologia Simile a una Spugna

Secondo i dati tecnici primari, la struttura fisica della nanoparticella cambia drasticamente durante la calcinazione.

Quando il materiale si riscalda, i gas residui intrappolati all'interno del precursore sono costretti a fuoriuscire. Questo processo di degasaggio crea una struttura porosa simile a una spugna all'interno delle nanoparticelle.

Aumento dell'Area Superficiale

La formazione di questa architettura porosa ha un beneficio funzionale diretto.

Aumenta significativamente l'area superficiale specifica delle nanoparticelle di CuO. Un'area superficiale maggiore espone più siti attivi, il che migliora sostanzialmente l'attività catalitica del materiale.

Controllo della Crescita dei Grani

Regolazione delle Dimensioni delle Particelle

Mentre la reazione principale si verifica spesso a 400°C, la precisione del forno a muffola consente il controllo delle dimensioni dei grani attraverso la regolazione della temperatura.

La ricerca indica che all'aumentare delle temperature da 400°C a 750°C, la diffusione atomica e la migrazione dei bordi dei grani accelerano. Ciò fa sì che i grani di CuO crescano da circa 21 nm a 72 nm.

Transizioni Morfologiche

Il controllo della temperatura determina anche la forma dei cristalli.

A temperature di calcinazione più basse, le particelle possono apparire arrotondate e semi-amorfe. All'aumentare del calore, queste si trasformano in strutture cristalline distinte con bordi netti. Questo spostamento morfologico migliora la qualità del trasporto elettronico dei film, sebbene alteri il profilo superficiale.

Comprensione dei Compromessi

Area Superficiale vs. Cristallinità

Esiste un compromesso fondamentale tra potenziale catalitico e stabilità elettronica.

Temperature più basse (circa 400°C) favoriscono la struttura "simile a una spugna" ad alta area superficiale, ideale per la catalisi. Tuttavia, temperature più elevate (fino a 750°C) producono cristalli più grandi e distinti con migliori proprietà di trasporto elettronico, ma potenzialmente minore area superficiale.

Il Rischio di Sovra-Calcinazione

Il calore eccessivo o tempi di permanenza prolungati possono portare a una crescita aggressiva dei grani.

Se i grani crescono troppo, l'area superficiale specifica diminuisce, riducendo potenzialmente l'efficacia del materiale nelle applicazioni dipendenti dalla superficie come il rilevamento chimico o la catalisi.

Fare la Scelta Giusta per il Tuo Obiettivo

Il protocollo di calcinazione ottimale dipende interamente dall'applicazione prevista delle tue nanoparticelle di ossido di rame.

- Se il tuo obiettivo principale è l'Attività Catalitica: Mantieni la calcinazione intorno ai 400°C per preservare la struttura porosa simile a una spugna e massimizzare l'area superficiale specifica.

- Se il tuo obiettivo principale è il Trasporto Elettronico: Aumenta la temperatura (verso i 750°C) per promuovere la crescita dei grani e ottenere bordi cristallini netti e ben definiti.

Il controllo preciso della temperatura del forno a muffola ti consente di ottimizzare l'architettura fisica del materiale per adattarla al suo scopo funzionale.

Tabella Riassuntiva:

| Caratteristica | Bassa Temperatura (circa 400°C) | Alta Temperatura (fino a 750°C) |

|---|---|---|

| Morfologia | Porosa, Simile a una Spugna | Cristalli Netti e Distinti |

| Dimensione dei Grani | Piccola (≈21 nm) | Grande (≈72 nm) |

| Area Superficiale | Elevata Area Superficiale Specifica | Minore Area Superficiale |

| Beneficio Principale | Massima Attività Catalitica | Trasporto Elettronico Superiore |

| Purezza | Rimuove Residui Organici | Elevata Purezza Cristallina |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione è la chiave per padroneggiare l'evoluzione strutturale delle nanoparticelle di CuO. Sia che tu stia mirando all'area superficiale catalitica o alla cristallinità elettronica, KINTEK fornisce le soluzioni termiche ad alte prestazioni di cui hai bisogno.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le esigenze uniche dei tuoi protocolli di sintesi di nanoparticelle.

Pronto a ottimizzare il tuo processo di calcinazione? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forni personalizzati con il nostro team tecnico!

Riferimenti

- Muhammad Farooq, Magdi E. A. Zaki. Phytoassisted synthesis of CuO and Ag–CuO nanocomposite, characterization, chemical sensing of ammonia, degradation of methylene blue. DOI: 10.1038/s41598-024-51391-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quale ruolo svolge una fornace a muffola a scatola nella calcinazione dello ZnO? Master Nanoparticle Crystal Engineering

- Quale ruolo svolge un forno a muffola ad alta temperatura nella sintesi STFO? Ottenere risultati puri di perovskite

- Qual è la funzione di un forno a camera? Riscaldamento versatile per essiccazione, cottura e polimerizzazione

- Come fa un forno a muffola industriale a ottenere un controllo preciso della temperatura? Padronanza della precisione nel trattamento termico CCCM

- Quali sono i vantaggi dell'utilizzo di un forno a muffola? Ottieni un trattamento termico preciso e privo di contaminazioni

- Perché sono necessari forni a scatola ad alta temperatura e alta precisione per il trattamento termico segmentato dei materiali LTGP?

- Quali condizioni ambientali critiche fornisce un forno a muffola per la ghisa di alluminio? Ottimizza il tuo trattamento termico

- Come vengono utilizzate le fornaci a cassetta nella produzione di componenti elettronici? Lavorazione termica essenziale per l'elettronica