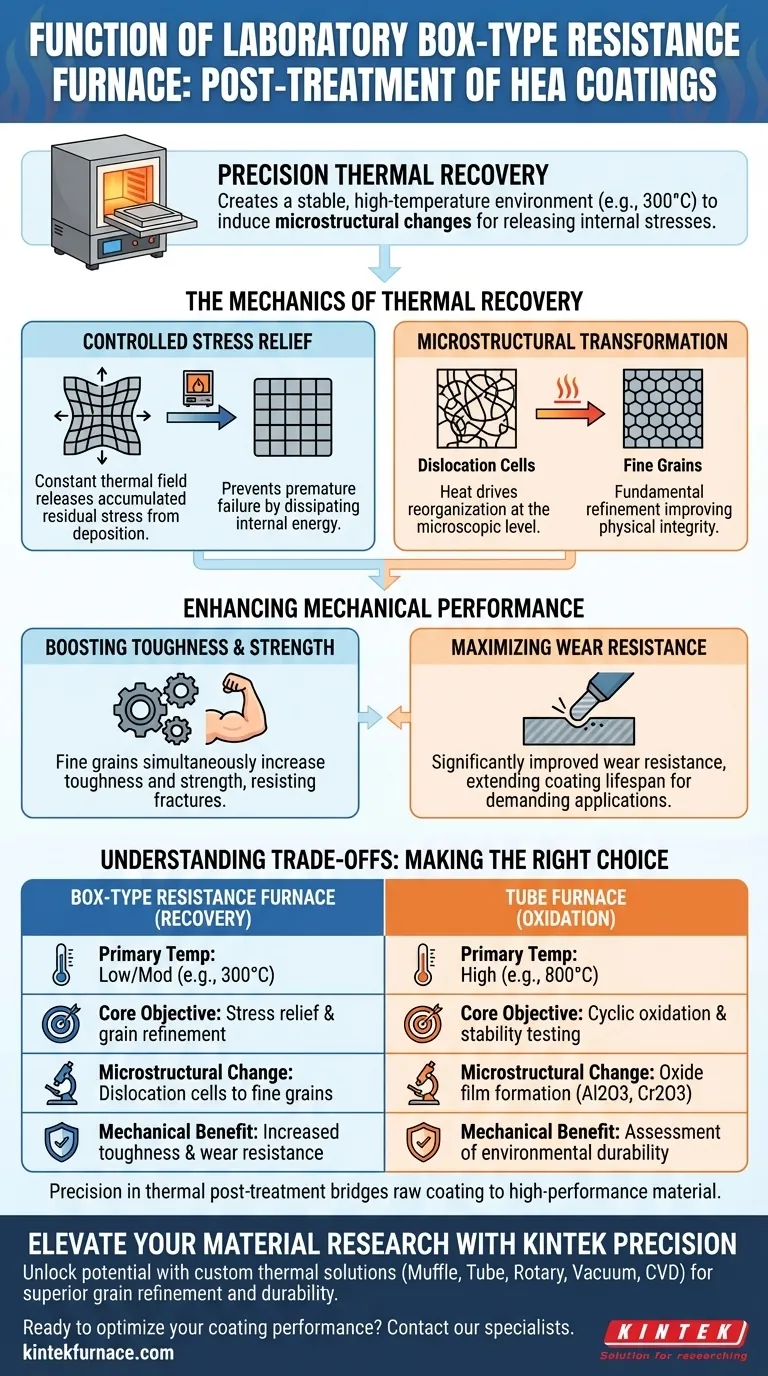

Un forno a resistenza di tipo a scatola da laboratorio funge da strumento di precisione per il recupero termico dei rivestimenti in lega ad alta entropia (HEA). Crea un ambiente stabile ad alta temperatura, tipicamente mantenendo i campioni a temperature costanti come 300°C, per indurre specifici cambiamenti microstrutturali. Questo processo è essenziale per rilasciare le tensioni interne e raffinare la struttura dei grani del materiale per massimizzare la durata.

Il ruolo principale di questo forno è sottoporre i rivestimenti HEA a un recupero termico controllato, trasformando le strutture di dislocazione interne in grani fini. Questo processo allevia le tensioni residue e aumenta sia la tenacità che la resistenza, con conseguente superiore resistenza all'usura.

La meccanica del recupero termico

Rilassamento controllato delle tensioni

I rivestimenti in lega ad alta entropia accumulano spesso significative tensioni residue durante il processo di deposizione.

Il forno a resistenza di tipo a scatola fornisce un campo termico costante necessario per rilasciare queste tensioni.

Mantenendo il materiale a una temperatura specifica (ad esempio, 300°C) per una durata prestabilita, l'energia interna viene dissipata in modo controllato, prevenendo guasti prematuri.

Trasformazione microstrutturale

Il processo di trattamento termico guida una trasformazione critica a livello microscopico.

In queste condizioni termiche, le celle di dislocazione all'interno del materiale si riorganizzano.

Queste strutture si trasformano in grani fini, un raffinamento fondamentale per migliorare l'integrità fisica del materiale.

Miglioramento delle prestazioni meccaniche

Aumento della tenacità e della resistenza

I cambiamenti microstrutturali indotti dal forno sono direttamente responsabili del miglioramento delle proprietà meccaniche.

La formazione di grani fini porta a un aumento simultaneo sia della tenacità che della resistenza.

Questo doppio miglioramento garantisce che il rivestimento possa sopportare carichi meccanici senza fratturarsi.

Massimizzazione della resistenza all'usura

L'obiettivo operativo finale dell'utilizzo di questo forno è estendere la durata del rivestimento.

Un rivestimento che ha subito questo trattamento di recupero mostra una resistenza all'usura significativamente migliorata.

Ciò rende il materiale molto più adatto ad applicazioni industriali esigenti in cui il degrado superficiale è una preoccupazione primaria.

Comprensione dei compromessi

Specificità dell'attrezzatura

È fondamentale distinguere il forno a scatola da altre apparecchiature di riscaldamento da laboratorio.

Mentre un forno a scatola è ideale per il trattamento di recupero e il rilassamento delle tensioni, è distinto da un forno a tubo ad alta temperatura.

I forni a tubo sono tipicamente utilizzati per simulare condizioni di servizio estreme, come esperimenti di ossidazione ciclica a 800°C per studiare la formazione di film di ossido (ad esempio, Al2O3 e Cr2O3), piuttosto che il recupero microstrutturale.

Precisione del processo

I benefici del trattamento di recupero dipendono fortemente dal controllo preciso della temperatura.

Se la temperatura è troppo bassa, la trasformazione delle celle di dislocazione potrebbe non verificarsi.

Al contrario, temperature eccessive generalmente riservate ai test di ossidazione potrebbero alterare involontariamente la cinetica di ossidazione del rivestimento anziché ottimizzare la sua struttura granulare.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei rivestimenti in lega ad alta entropia, seleziona il tuo processo termico in base alla proprietà specifica che desideri valutare o migliorare.

- Se il tuo obiettivo principale è la durata meccanica: Utilizza il forno a resistenza di tipo a scatola per il trattamento di recupero (circa 300°C) per affinare i grani e aumentare la resistenza all'usura.

- Se il tuo obiettivo principale è la stabilità ambientale: Utilizza un forno a tubo ad alta temperatura (circa 800°C) per simulare le condizioni di servizio e valutare il potenziale antiossidante.

La precisione nel post-trattamento termico è il ponte tra un rivestimento grezzo e un materiale ingegneristico ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica del processo | Forno a resistenza di tipo a scatola (Recupero) | Forno a tubo (Ossidazione) |

|---|---|---|

| Temperatura principale | Bassa o moderata (ad es. 300°C) | Alta (ad es. 800°C) |

| Obiettivo principale | Rilassamento delle tensioni e raffinamento dei grani | Ossidazione ciclica e test di stabilità |

| Cambiamento microstrutturale | Celle di dislocazione in grani fini | Formazione di film di ossido (Al2O3, Cr2O3) |

| Beneficio meccanico | Aumento della tenacità e della resistenza all'usura | Valutazione della durata ambientale |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Sblocca il pieno potenziale dei tuoi rivestimenti in lega ad alta entropia con le soluzioni termiche leader del settore di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di laboratorio. Sia che tu abbia bisogno di un recupero termico preciso in un forno a scatola o di una simulazione di ambienti estremi in un forno a tubo, le nostre apparecchiature forniscono l'accuratezza e l'uniformità essenziali per un raffinamento dei grani e una durata meccanica superiori.

Pronto a ottimizzare le prestazioni del tuo rivestimento? Contatta oggi i nostri specialisti di laboratorio per trovare il forno perfetto per le tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- Chong Zhang, Hongyuan Liu. Effect of Recovery Treatment on the Microstructure and Tribological Properties of Ultrasonic Impacted Al2FeCoNiCrW0.5 High-Entropy Alloy Coatings. DOI: 10.3390/coatings15010083

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge un forno da laboratorio ad alta temperatura in BaTiO3? Iniezione di dislocazioni master & Plasticità

- Come viene utilizzata una fornace a muffola nell'industria farmaceutica? Garantire la purezza nei test e nell'analisi dei farmaci

- Come vengono prodotte le fornaci a muffola? Scopri l'ingegneria di precisione per il tuo laboratorio

- Qual è la funzione di una muffola nel processo di ricottura di omogeneizzazione? Garantire un'analisi precisa della lega

- Perché i forni a muffola sono considerati durevoli ed efficienti? Scopri il loro design robusto e il risparmio energetico

- Perché viene utilizzato un forno a muffola sottovuoto per eseguire l'analisi prossimale? Valutazione precisa della biomassa e analisi della reattività

- Quali sono le caratteristiche operative chiave dei moderni forni a muffola? Migliora la precisione e l'efficienza nel tuo laboratorio

- Qual è la forma generale e la caratteristica operativa di un forno a muffola? Scopri le sue caratteristiche chiave per il riscaldamento puro