Il forno da laboratorio ad alta temperatura funge da elemento fondamentale per la plasticità nei cristalli singoli di titanato di bario (BaTiO3). Mantenendo un rigoroso ambiente termico tra 1150°C e 1300°C, il forno trasforma il cristallo da un solido fragile a uno stato capace di deformazione plastica controllata senza fratturarsi.

Il forno non si limita a riscaldare il materiale; crea una finestra termica precisa che abbassa la tensione di snervamento del cristallo per attivare specifici sistemi di scorrimento, proteggendo al contempo il materiale da cedimenti catastrofici dovuti a shock termico.

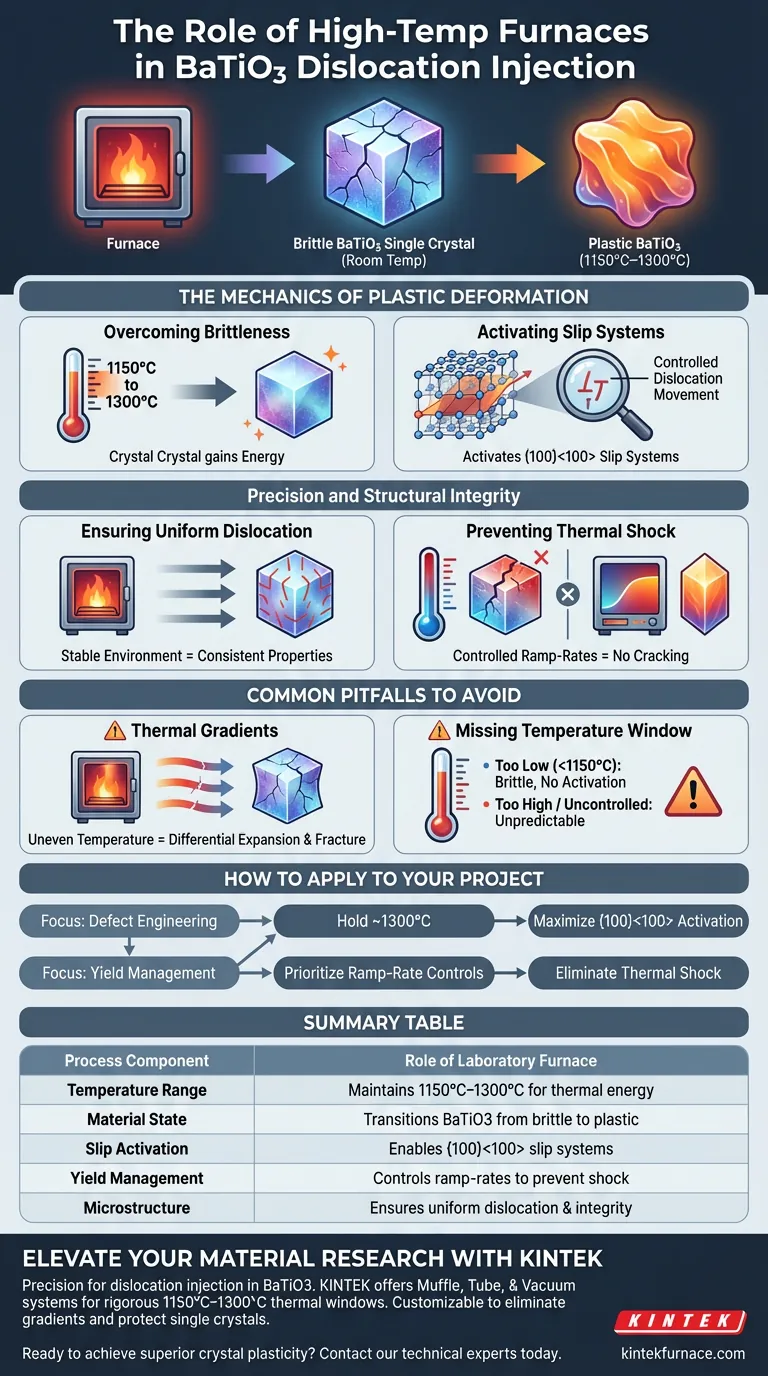

La meccanica della deformazione plastica

Superare la fragilità

A temperatura ambiente, il titanato di bario è intrinsecamente fragile e incline a frantumarsi sotto stress.

Il forno eleva la temperatura del materiale a una finestra specifica di 1150°C-1300°C. All'interno di questo intervallo, il reticolo cristallino acquisisce energia sufficiente per consentire il flusso plastico anziché la frattura fragile.

Attivazione dei sistemi di scorrimento cristallografici

Il calore da solo non è l'obiettivo; l'obiettivo è la manipolazione microstrutturale specifica.

L'energia termica fornita dal forno è necessaria per attivare i sistemi di scorrimento {100}<100>. Questa specifica attivazione consente alle dislocazioni (difetti) di muoversi e moltiplicarsi all'interno della struttura cristallina in modo prevedibile.

Precisione e integrità strutturale

Garantire dislocazioni uniformi

Il forno fornisce un ambiente termico stabile, fondamentale per la coerenza.

Il controllo preciso della temperatura garantisce che le dislocazioni si formino uniformemente lungo le orientazioni cristalline desiderate. Senza questa stabilità, la densità delle dislocazioni sarebbe erratica, portando a proprietà del materiale imprevedibili.

Prevenire lo shock termico

I cristalli singoli sono altamente suscettibili ai danni dovuti a rapidi cambiamenti di temperatura.

Il forno funge da protezione contro lo shock termico. Mantenendo un ambiente controllato, impedisce lo sviluppo di forti gradienti termici che causerebbero la fessurazione o la frantumazione del cristallo singolo durante il processo.

Errori comuni da evitare

Il rischio di gradienti termici

Se il forno non riesce a mantenere una zona di temperatura uniforme, il cristallo subirà un'espansione differenziale.

Ciò crea uno stress interno che compete con la desiderata deformazione plastica, spesso con conseguente frattura immediata o debolezze strutturali latenti.

Mancare la finestra di temperatura

Operare al di fuori dell'intervallo di 1150°C-1300°C rende il processo inefficace.

Se la temperatura è troppo bassa, i sistemi di scorrimento {100}<100> non si attiveranno e il cristallo rimarrà fragile. Se si perde il controllo, l'orientamento specifico delle dislocazioni non può essere garantito.

Come applicare questo al tuo progetto

Quando configuri il tuo trattamento termico per l'iniezione di dislocazioni di titanato di bario, considera i tuoi obiettivi primari:

- Se il tuo obiettivo principale è l'ingegneria dei difetti: Assicurati che il tuo forno possa mantenere una temperatura costante più vicina a 1300°C per massimizzare l'attivazione dei sistemi di scorrimento {100}<100>.

- Se il tuo obiettivo principale è la gestione dello snervamento: Dai priorità ai controlli della velocità di rampa del forno per eliminare lo shock termico e prevenire la frattura del cristallo singolo.

Il successo nell'iniezione di dislocazioni dipende interamente dal bilanciamento dell'energia termica richiesta per la plasticità con la stabilità richiesta per la sopravvivenza del cristallo.

Tabella riassuntiva:

| Componente del processo | Ruolo del forno da laboratorio |

|---|---|

| Intervallo di temperatura | Mantiene 1150°C-1300°C per l'energia termica |

| Stato del materiale | Trasforma BaTiO3 da fragile a plastico |

| Attivazione dello scorrimento | Abilita i sistemi di scorrimento cristallografici {100}<100> |

| Gestione dello snervamento | Controlla le velocità di rampa per prevenire shock termici catastrofici |

| Microstruttura | Garantisce densità di dislocazioni uniforme e integrità strutturale |

Eleva la tua ricerca sui materiali con KINTEK

La precisione è non negoziabile quando si eseguono processi complessi come l'iniezione di dislocazioni nel titanato di bario. Supportato da R&S e produzione esperte, KINTEK offre sistemi a muffola, a tubo e sottovuoto ad alte prestazioni progettati per mantenere i rigorosi intervalli termici di 1150°C-1300°C richiesti per l'ingegneria avanzata dei difetti. I nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per eliminare i gradienti termici e proteggere i tuoi delicati cristalli singoli dalla frattura.

Pronto a ottenere una plasticità cristallina superiore? Contatta i nostri esperti tecnici oggi stesso per trovare la soluzione di forno perfetta per le tue esigenze di laboratorio uniche.

Guida Visiva

Riferimenti

- Fangping Zhuo, Jürgen Rödel. Dislocation Density‐Mediated Functionality in Single‐Crystal BaTiO<sub>3</sub>. DOI: 10.1002/advs.202403550

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- In che modo le dimensioni della camera influenzano la scelta di un forno a muffola? Ottimizza il riscaldamento e risparmia sui costi

- Qual è la funzione principale di un forno a muffola ad alta temperatura nella rigenerazione LFP? Ripristina la durata della batteria con precisione

- In che modo il dispositivo di alimentazione e scarico contribuisce al funzionamento di un forno a pozzo? Migliorare la sicurezza e il controllo del processo

- Quali sono i diversi tipi di forni a muffola in base agli elementi riscaldanti? Scegli quello giusto per il tuo laboratorio

- Perché la spaziatura dei tubi riscaldanti è fondamentale nella progettazione di forni a muffola? Padroneggia l'uniformità termica per una lavorazione superiore

- Qual è la funzione di un forno a camera? Riscaldamento versatile per essiccazione, cottura e polimerizzazione

- Come fa una fornace a muffola ad alta temperatura a garantire precisione durante la ricerca sulla trasformazione di fase del minerale di manganese?

- Qual è la funzione di un forno a muffola da laboratorio nel processo di ricottura? Padronanza del rilassamento dello stress e della stabilità