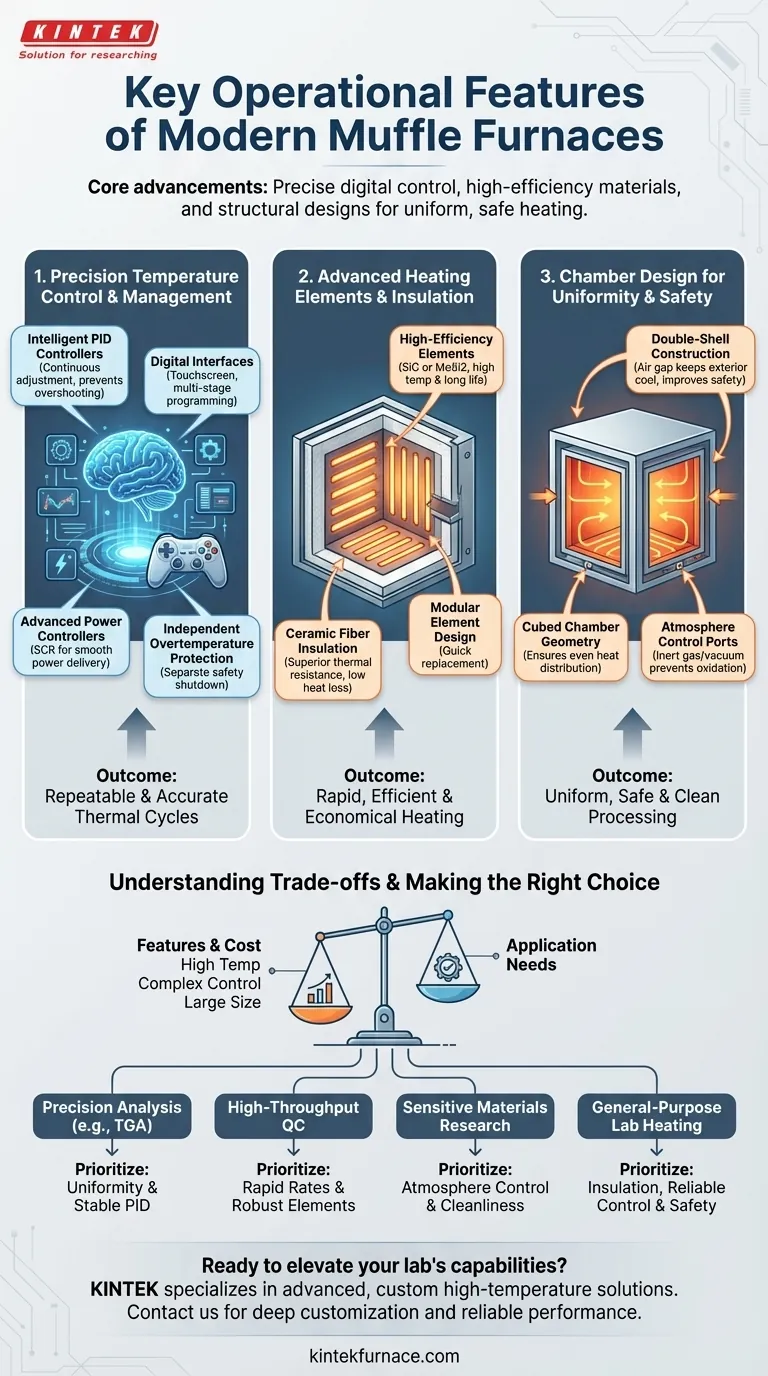

In sostanza, i moderni forni a muffola sono definiti da tre progressi operativi fondamentali: controllo digitale preciso della temperatura, materiali ad alta efficienza per un riscaldamento rapido ed economico e progetti strutturali che garantiscono una distribuzione uniforme del calore e la sicurezza dell'operatore. Queste caratteristiche lavorano in concerto per fornire un'elaborazione ad alta temperatura ripetibile, accurata e pulita.

L'evoluzione chiave è il passaggio da una semplice scatola riscaldata a un sistema di trattamento termico intelligente. L'attenzione non è più solo sul raggiungimento di un'alta temperatura, ma sul controllo dell'intero ciclo termico, dalla velocità di riscaldamento all'atmosfera, con assoluta precisione ed efficienza.

I pilastri del funzionamento dei forni moderni

Per comprendere il valore di un forno moderno, è necessario guardare oltre la sua temperatura massima. Le caratteristiche più critiche sono quelle che garantiscono controllo, efficienza e coerenza per la tua applicazione specifica.

Controllo e gestione precisa della temperatura

Il cervello del forno è il suo sistema di controllo. È qui che si sono ottenuti i maggiori guadagni in termini di accuratezza e ripetibilità.

- Controllori PID intelligenti: I controllori Proporzionale-Integrale-Derivativo (PID) sono standard. Monitorano continuamente la temperatura e regolano intelligentemente la potenza per evitare il superamento del setpoint, garantendo una stabilità eccezionale.

- Interfacce digitali: I display touchscreen o digitali consentono un inserimento preciso di temperatura e tempo. Molti supportano la programmazione multi-stadio, consentendo cicli complessi di riscaldamento, mantenimento e raffreddamento in modo automatico.

- Controllori di potenza avanzati: I controllori di potenza SCR (Silicon Controlled Rectifier) a angolazione di fase modulano finemente l'energia inviata agli elementi riscaldanti, fornendo un'erogazione di potenza fluida e altamente reattiva.

- Protezione indipendente da sovratemperatura: Questa cruciale funzione di sicurezza utilizza un controller e una termocoppia separati per spegnere il forno se supera un limite di temperatura sicuro, proteggendo sia il forno che il suo contenuto.

Elementi riscaldanti e isolamento avanzati

Le prestazioni e l'efficienza di un forno sono dettate dai materiali utilizzati nella sua costruzione. I forni moderni sfruttano materiali speciali per ridurre il consumo energetico e migliorare la velocità di riscaldamento.

- Elementi riscaldanti ad alta efficienza: Mentre i forni più vecchi utilizzavano semplici bobine di resistenza, le unità moderne impiegano spesso elementi in carburo di silicio (SiC) o disiliciuro di molibdeno (MoSi2). Questi forniscono un riscaldamento stabile a temperature molto elevate con maggiore efficienza energetica e una maggiore durata di servizio.

- Isolamento in fibra ceramica: L'isolamento in allumina ad alta purezza o in fibra ceramica, leggero, offre una resistenza termica superiore rispetto ai tradizionali mattoni refrattari. Ciò riduce significativamente la dispersione di calore, abbassa i costi energetici e consente al guscio esterno del forno di rimanere più fresco.

- Design modulare degli elementi: Molti forni premium presentano elementi riscaldanti modulari. Questo design semplifica la manutenzione, consentendo la sostituzione rapida di un singolo elemento guasto senza dover smontare l'intero sistema di riscaldamento.

Progettazione della camera per uniformità e sicurezza

La struttura fisica del forno è ingegnerizzata per garantire un riscaldamento uniforme e un funzionamento sicuro.

- Costruzione a doppia parete: Un involucro interno ed esterno con uno spazio d'aria interposto è un segno distintivo di un design di qualità. Questa caratteristica riduce al minimo il trasferimento di calore al guscio esterno, mantenendolo sicuro al tatto e migliorando l'efficienza energetica complessiva.

- Geometria della camera cubica: Una camera con dimensioni approssimativamente uguali in altezza, larghezza e profondità fornisce la distribuzione del calore più uniforme. Ciò è fondamentale per le applicazioni in cui ogni parte del campione deve sperimentare esattamente la stessa temperatura.

- Controllo dell'atmosfera: Molti forni offrono ora aperture per l'introduzione di atmosfere controllate, come azoto o argon, per prevenire l'ossidazione. Alcuni offrono persino capacità di vuoto per processi altamente sensibili.

Comprendere i compromessi

La scelta di un forno comporta l'equilibrio tra caratteristiche, costi e utilizzo previsto. Non tutte le applicazioni richiedono l'opzione più avanzata e costosa.

Elementi riscaldanti rispetto alle esigenze di temperatura

Il tipo di elemento riscaldante influisce direttamente sulla temperatura massima del forno e sul costo. Gli elementi MoSi2 possono raggiungere temperature molto elevate (ad esempio, 1800°C) ma sono costosi. Per molte applicazioni al di sotto dei 1400°C, gli elementi SiC offrono un eccellente equilibrio tra prestazioni e valore.

Sofisticazione del controllo rispetto all'applicazione

Un forno con un controller PID programmabile multistadio è essenziale per protocolli metallurgici o di ricerca complessi. Tuttavia, per compiti semplici come la calcinazione o l'essiccazione, un controller digitale a punto singolo più semplice è spesso sufficiente, affidabile e più conveniente.

Dimensioni della camera rispetto all'uniformità

Sebbene una camera più grande offra maggiore capacità, mantenere una perfetta uniformità della temperatura diventa più difficile e richiede più energia. Per le applicazioni che richiedono la massima precisione, una camera cubica di dimensioni adeguate supererà costantemente una camera più grande e parzialmente riempita.

Fare la scelta giusta per il tuo obiettivo

Il forno "migliore" è quello le cui caratteristiche sono direttamente allineate con i tuoi requisiti operativi.

- Se la tua priorità principale è l'analisi di precisione (ad esempio, TGA, test ambientali): Dai la priorità all'eccezionale uniformità della temperatura (camera cubica) e a un controller PID altamente stabile.

- Se la tua priorità principale è il controllo qualità ad alto rendimento: Cerca velocità di riscaldamento/raffreddamento rapide e elementi riscaldanti robusti e modulari per ridurre al minimo i tempi di inattività.

- Se la tua priorità principale è la ricerca su materiali sensibili: Le capacità di controllo dell'atmosfera (gas inerte o vuoto) e il funzionamento elettrico privo di contaminazioni sono irrinunciabili.

- Se la tua priorità principale è il riscaldamento generico di laboratorio: Un'unità ben isolata con un controller digitale affidabile e solide caratteristiche di sicurezza offrirà il miglior valore a lungo termine.

In definitiva, la comprensione di queste caratteristiche operative ti consente di selezionare uno strumento che non è solo una fonte di calore, ma uno strumento preciso per raggiungere i tuoi obiettivi.

Tabella riassuntiva:

| Categoria di funzionalità | Componenti chiave | Vantaggi |

|---|---|---|

| Controllo della temperatura | Controllori PID, Interfacce digitali, Controllori di potenza SCR | Cicli termici precisi e ripetibili, sicurezza migliorata |

| Elementi riscaldanti e isolamento | Elementi SiC/MoSi2, Isolamento in fibra ceramica | Alta efficienza, riscaldamento rapido, risparmio energetico |

| Progettazione della camera | Costruzione a doppia parete, Geometria cubica, Controllo dell'atmosfera | Distribuzione uniforme del calore, sicurezza dell'operatore, prevenzione della contaminazione |

Pronto ad elevare le capacità del tuo laboratorio con un forno ad alta temperatura personalizzato? KINTEK è specializzata in soluzioni avanzate, inclusi forni a muffola, a tubo, rotativi, a vuoto e con atmosfera, nonché sistemi CVD/PECVD. Sfruttando la nostra solida R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo precisione, efficienza e affidabilità. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri