Alla sua base, una fornace a muffola viene prodotta costruendo una scatola altamente isolata, installando elementi riscaldanti specializzati attorno a una camera centrale isolata (la "muffola") e integrando un sofisticato sistema di controllo digitale. Il processo è meno una produzione di massa e più un attento assemblaggio e integrazione di componenti ad alte prestazioni progettati per generare e contenere calore estremo con precisione.

La qualità di una fornace a muffola non è determinata da una singola tecnica di produzione, ma dalla selezione strategica dei suoi componenti principali. L'intero processo è ingegnerizzato per raggiungere tre obiettivi critici: controllo preciso della temperatura, distribuzione uniforme del calore e isolamento completo del campione dalla contaminazione.

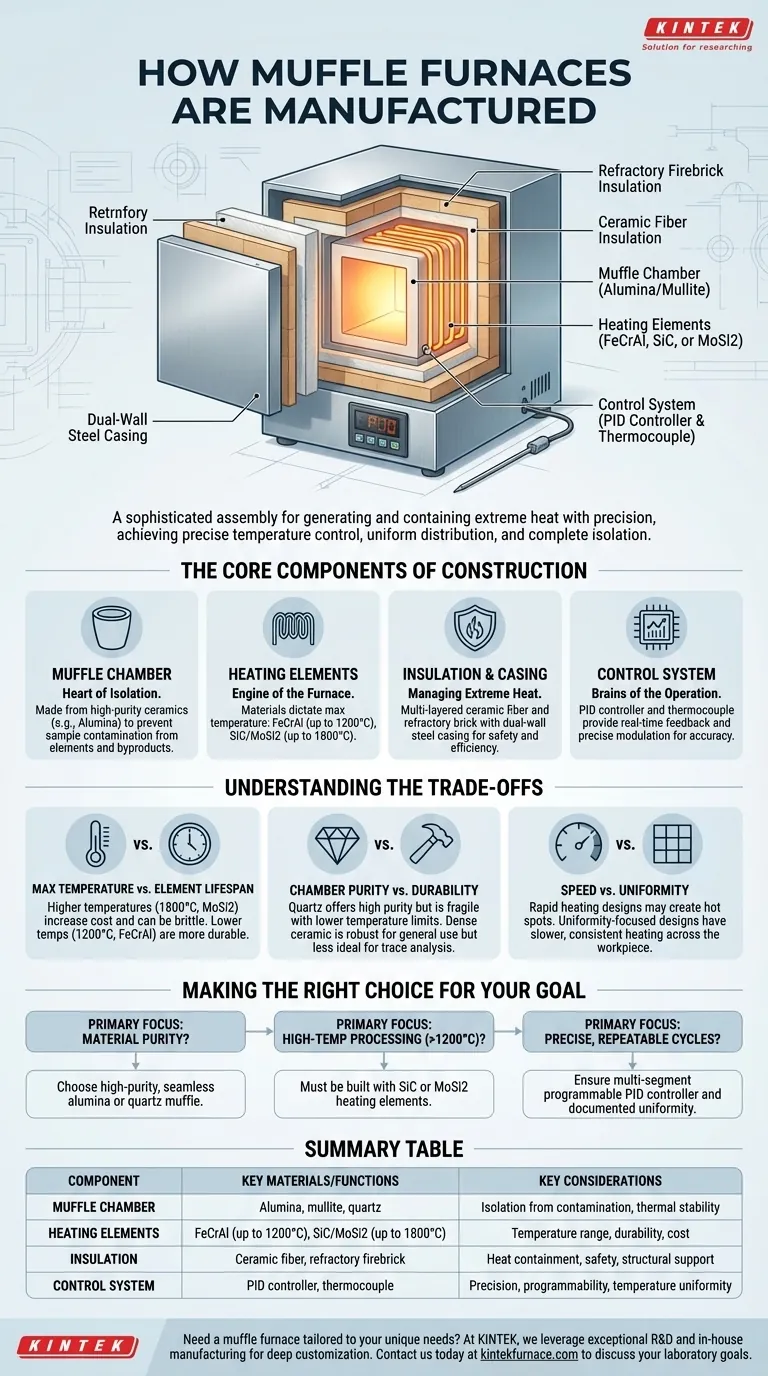

I Componenti Principali della Costruzione

La produzione di una fornace a muffola è un processo di assemblaggio di sistemi distinti e ad alte prestazioni. Ogni componente viene scelto e integrato per risolvere una specifica sfida termica o atmosferica.

La Camera a Muffola: Il Cuore dell'Isolamento

Il termine "muffola" si riferisce alla camera interna che isola il materiale in lavorazione dagli elementi riscaldanti e dai loro sottoprodotti. Questo è fondamentale per prevenire la contaminazione.

Questa camera è tipicamente realizzata con ceramiche ad alta purezza e resistenti al calore come allumina o mullite. Questi materiali sono scelti per la loro eccellente stabilità termica e inerzia chimica, garantendo che non reagiscano con il campione anche ad alte temperature.

Elementi Riscaldanti: Il Motore della Fornace

Il calore stesso è generato da robusti elementi riscaldanti elettrici. La scelta del materiale dell'elemento è una decisione di produzione critica che determina la temperatura massima della fornace.

Per temperature fino a circa 1200°C, i produttori utilizzano leghe come ferro-cromo-alluminio (FeCrAl). Per temperature più elevate (fino a 1800°C), sono richiesti materiali più avanzati come carburo di silicio (SiC) o disiliciuro di molibdeno (MoSi2). Questi elementi sono strategicamente posizionati attorno all'esterno della muffola per fornire un calore radiante uniforme.

Isolamento e Involucro: Gestire il Calore Estremo

Contenere temperature che possono superare i 1500°C richiede una strategia di isolamento multistrato. Il primo strato è tipicamente fibra ceramica leggera, che fornisce un'eccellente resistenza termica.

Questo è spesso supportato da strati di mattone refrattario duro per il supporto strutturale e un isolamento aggiuntivo. L'intero assemblaggio è alloggiato all'interno di un robusto involucro in acciaio a doppia parete che consente la circolazione dell'aria per mantenere la superficie esterna sicura al tatto.

Sistema di Controllo: Il Cervello dell'Operazione

Una moderna fornace a muffola è definita dalla sua precisione. Questo si ottiene integrando una termocoppia con un controller digitale PID (Proporzionale-Integrale-Derivativo).

La termocoppia, un sensore di temperatura posizionato all'interno della camera, fornisce feedback in tempo reale. Il controller PID modula quindi con precisione la potenza inviata agli elementi riscaldanti per seguire un profilo di riscaldamento, mantenimento e raffreddamento pre-programmato con eccezionale accuratezza.

Comprendere i Compromessi

Le scelte di produzione influiscono direttamente sulle prestazioni e sul costo della fornace. Comprendere questi compromessi è fondamentale per selezionare lo strumento giusto.

Temperatura Massima vs. Durata dell'Elemento

Le fornaci capaci di raggiungere i 1800°C richiedono costosi elementi in MoSi2, che possono essere fragili e degradarsi in determinate condizioni atmosferiche. Una fornace standard da 1200°C utilizza elementi FeCrAl molto più durevoli ed economici. Il costo di produzione aumenta esponenzialmente con la temperatura operativa massima.

Purezza della Camera vs. Durabilità

Mentre una muffola in quarzo offre la massima purezza per lavori analitici sensibili, è fragile e ha un limite di temperatura inferiore. Una camera ceramica densa e ad alto contenuto di allumina è più robusta e adatta per applicazioni generiche come la calcinazione o il trattamento termico dei metalli, ma potrebbe non essere ideale per l'analisi di elementi in tracce.

Velocità vs. Uniformità

Un design che privilegia il riscaldamento rapido potrebbe avere elementi posizionati molto vicino alla camera, creando potenzialmente punti caldi. Un produttore che si concentra sull'uniformità garantirà uno spazio adeguato affinché il calore si irradi e si distribuisca uniformemente, risultando in un riscaldamento più lento ma più consistente su tutto il pezzo in lavorazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La fornace "migliore" prodotta è quella costruita per la tua specifica applicazione. Quando valuti uno strumento, considera i componenti con cui è stato costruito.

- Se il tuo obiettivo principale è la purezza del materiale: Scegli una fornace prodotta con una muffola di allumina o quarzo senza saldature e ad alta purezza per prevenire la contaminazione del campione da fibre isolanti o sottoprodotti degli elementi.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura (>1200°C): La tua fornace deve essere costruita con elementi riscaldanti in carburo di silicio (SiC) o disiliciuro di molibdeno (MoSi2) progettati per carichi termici estremi.

- Se il tuo obiettivo principale sono cicli precisi e ripetibili: Assicurati che la fornace sia prodotta con un controller PID programmabile a più segmenti e includa la documentazione dei suoi test di uniformità della temperatura.

Comprendere questi principi di produzione ti consente di selezionare uno strumento che non è solo una fornace, ma uno strumento preciso ingegnerizzato per la tua specifica applicazione.

Tabella riassuntiva:

| Componente | Materiali/Funzioni chiave | Considerazioni chiave |

|---|---|---|

| Camera a Muffola | Allumina, mullite, quarzo | Isolamento dalla contaminazione, stabilità termica |

| Elementi Riscaldanti | FeCrAl (fino a 1200°C), SiC/MoSi2 (fino a 1800°C) | Gamma di temperature, durata, costo |

| Isolamento | Fibra ceramica, mattone refrattario | Contenimento del calore, sicurezza, supporto strutturale |

| Sistema di Controllo | Controller PID, termocoppia | Precisione, programmabilità, uniformità della temperatura |

Hai bisogno di una fornace a muffola su misura per le tue esigenze uniche? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per alte temperature, tra cui fornaci a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con i tuoi requisiti sperimentali, migliorando l'efficienza e i risultati. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master