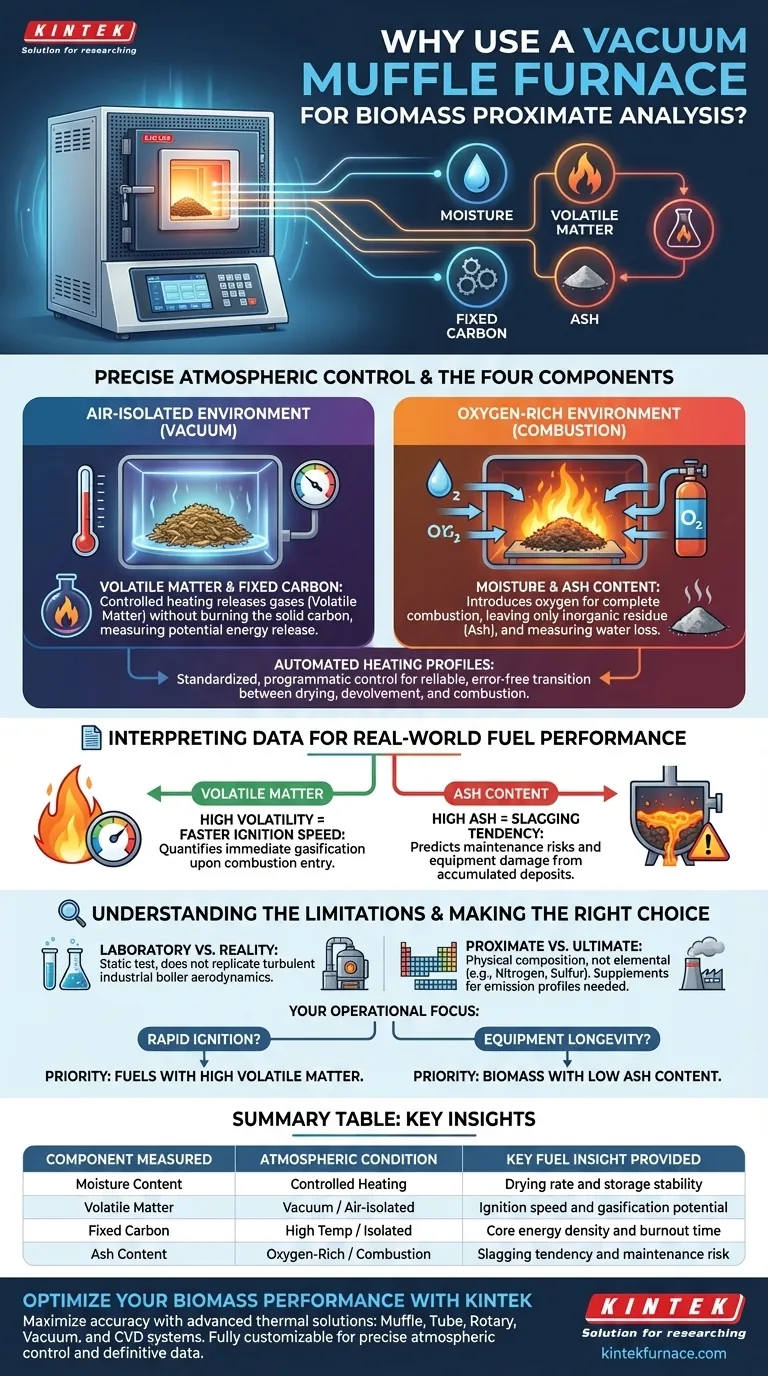

Un forno a muffola sottovuoto è lo strumento standard per l'analisi prossimale perché consente un controllo preciso e programmatico delle condizioni atmosferiche attorno a un campione di biomassa. Passando da un ambiente isolato dall'aria a uno ricco di ossigeno, il forno misura accuratamente i quattro componenti critici del combustibile: umidità, materia volatile, carbonio fisso e ceneri. Questo processo termico controllato è l'unico modo per prevedere in modo affidabile il comportamento specifico di combustione dei materiali a base di biomassa.

Isolando la materia volatile nel vuoto e misurando le ceneri in ossigeno, questa apparecchiatura fornisce un profilo definitivo della velocità di accensione e della tendenza alla scoria di un combustibile, trasformando la biomassa grezza in dati energetici prevedibili.

La meccanica dell'analisi prossimale

Controllo atmosferico preciso

Il vantaggio principale di un forno a muffola sottovuoto è la sua capacità di manipolare l'ambiente di test. Per misurare accuratamente la materia volatile, il campione deve essere riscaldato per rilasciare gas senza bruciare il carbonio solido. Ciò richiede un ambiente rigoroso isolato dall'aria, che la funzione sottovuoto fornisce.

Al contrario, la misurazione del contenuto di ceneri richiede la condizione esattamente opposta. Il forno introduce ossigeno per facilitare la combustione completa, lasciando solo il residuo inorganico. Questa doppia capacità consente a un singolo strumento di eseguire processi chimici opposti.

Profili di riscaldamento automatizzati

La valutazione della biomassa richiede procedure standardizzate per garantire la comparabilità dei dati. Il forno utilizza programmi di riscaldamento specifici per aumentare le temperature e mantenerle per durate prestabilite.

Questa automazione elimina gli errori dell'operatore durante la transizione tra essiccazione (perdita di umidità), devolatilizzazione (rilascio di volatili) e combustione (determinazione delle ceneri).

Interpretazione dei dati per le prestazioni del combustibile

Materia volatile e velocità di accensione

I dati derivati dal forno sono direttamente correlati a come il combustibile si comporta in uno scenario reale. La misurazione della materia volatile, determinata durante la fase di riscaldamento isolata dall'aria, è un indicatore chiave della reattività.

Un'elevata volatilità indica tipicamente una velocità di accensione più rapida. Il forno quantifica esattamente quanta parte del combustibile gassificherà e brucerà immediatamente entrando nella camera di combustione.

Contenuto di ceneri e tendenza alla scoria

La fase finale del programma di riscaldamento misura il contenuto di ceneri rimanente. Questo è fondamentale per prevedere i rischi di manutenzione e operativi.

Alti livelli di ceneri fungono da avvertimento per la tendenza alla scoria, che è l'accumulo di depositi fusi che possono intasare le caldaie. Quantificando il materiale non combustibile, il forno aiuta gli ingegneri a evitare combustibili che potrebbero danneggiare le apparecchiature di generazione.

Comprendere i limiti

Laboratorio vs. Realtà

Sebbene un forno a muffola sottovuoto fornisca dati chimici altamente accurati, rimane un test statico di laboratorio. Prevede tendenze basate sul riscaldamento controllato, ma non replica perfettamente l'aerodinamica turbolenta o le fluttuazioni di pressione di una caldaia industriale.

Analisi prossimale vs. Analisi elementare

È importante ricordare che questo processo fornisce un'analisi prossimale (composizione fisica). Non fornisce un'analisi elementare (composizione elementare come azoto o zolfo). Pertanto, sebbene preveda bene la scoria e l'accensione, potrebbe non prevedere completamente i profili di emissione (come la generazione di NOx o SOx) senza test supplementari.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità della tua valutazione della reattività della biomassa, interpreta i dati del forno in base ai tuoi vincoli operativi specifici:

- Se il tuo obiettivo principale è l'accensione rapida: Dai priorità ai combustibili che dimostrano elevate percentuali di materia volatile durante la fase di riscaldamento isolata dall'aria.

- Se il tuo obiettivo principale è la longevità delle apparecchiature: Seleziona fonti di biomassa con basso contenuto di ceneri per ridurre al minimo il rischio di scoria e incrostazioni nella tua caldaia.

Sfruttando il controllo preciso di un forno a muffola sottovuoto, stabilisci uno standard rigoroso per valutare e classificare il potenziale energetico di diversi combustibili a base di biomassa.

Tabella riassuntiva:

| Componente misurato | Condizione atmosferica | Principale intuizione sul combustibile fornita |

|---|---|---|

| Contenuto di umidità | Riscaldamento controllato | Velocità di essiccazione e stabilità di stoccaggio |

| Materia volatile | Sottovuoto / Isolato dall'aria | Velocità di accensione e potenziale di gassificazione |

| Carbonio fisso | Alta temperatura / Isolato | Densità energetica di base e tempo di combustione |

| Contenuto di ceneri | Ricco di ossigeno / Combustione | Tendenza alla scoria e rischio di manutenzione |

Ottimizza le tue prestazioni di biomassa con KINTEK

Massimizza l'accuratezza dei tuoi studi sulla reattività dei combustibili con le soluzioni termiche avanzate di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per le tue esigenze di laboratorio uniche. Sia che tu stia analizzando la materia volatile o prevedendo le tendenze alla scoria, le nostre apparecchiature forniscono il controllo atmosferico preciso richiesto per dati definitivi.

Pronto a elevare la tua ricerca? Contattaci oggi per discutere i tuoi requisiti di forno personalizzato!

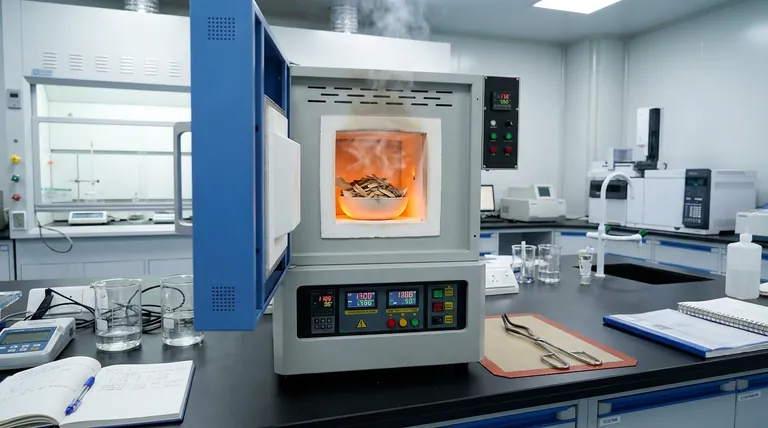

Guida Visiva

Riferimenti

- Ayrton Monroe, Glauber Cruz. Evaluation of the Bioenergy Potential of Blends (Green Coconut Shells and Fish Scales) as a Feedstock in Thermochemical Processes for Clean Energy Production. DOI: 10.3390/pr12040710

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come scelgo un forno a muffola? Una guida per abbinare il forno giusto al tuo processo

- Perché è necessario un forno a muffola industriale per processare campioni di barbabietola da zucchero a 550 °C per la determinazione della cenere grezza?

- Quali sono i vantaggi dei forni a muffola moderni rispetto ai modelli più vecchi? Scopri Precisione, Efficienza e Affidabilità

- Qual è la funzione di un forno a resistenza da laboratorio a 150°C? Padroneggiare la sintesi per autocombustione

- Come un forno a resistenza a scatola ad alta temperatura facilita il trattamento termico delle leghe FeAl? Soluzioni esperte

- Qual è il significato dei forni elettrici a muffola nella fusione dei metalli? Controllo di precisione per la metallurgia su piccola scala

- Perché un forno a muffola con controllo di riscaldamento programmabile multi-stadio è necessario per la sintesi di ossido di magnesio sol-gel?

- Quali condizioni di reazione fornisce una fornace a muffola per la sintesi di g-C3N5? Ottimizza la produzione del tuo fotocatalizzatore