Nell'industria farmaceutica, una fornace a muffola funge da strumento critico per l'analisi ad alta temperatura e la lavorazione dei materiali. Viene utilizzata principalmente per i test sui farmaci, la preparazione di campioni medicali per ulteriori analisi e le procedure di controllo qualità che richiedono un ambiente di riscaldamento precisamente controllato e privo di contaminanti. Le applicazioni chiave includono la determinazione del contenuto inorganico di una sostanza e la sinterizzazione di materiali per sistemi avanzati di somministrazione di farmaci.

Il valore fondamentale di una fornace a muffola non è solo il suo calore elevato, ma la sua capacità di fornire un ambiente chimicamente isolato. Separando il campione dagli elementi riscaldanti, assicura che i risultati analitici, come il contenuto di ceneri, siano puri, ripetibili e privi di contaminazioni esterne—un requisito assoluto nell'assicurazione della qualità farmaceutica.

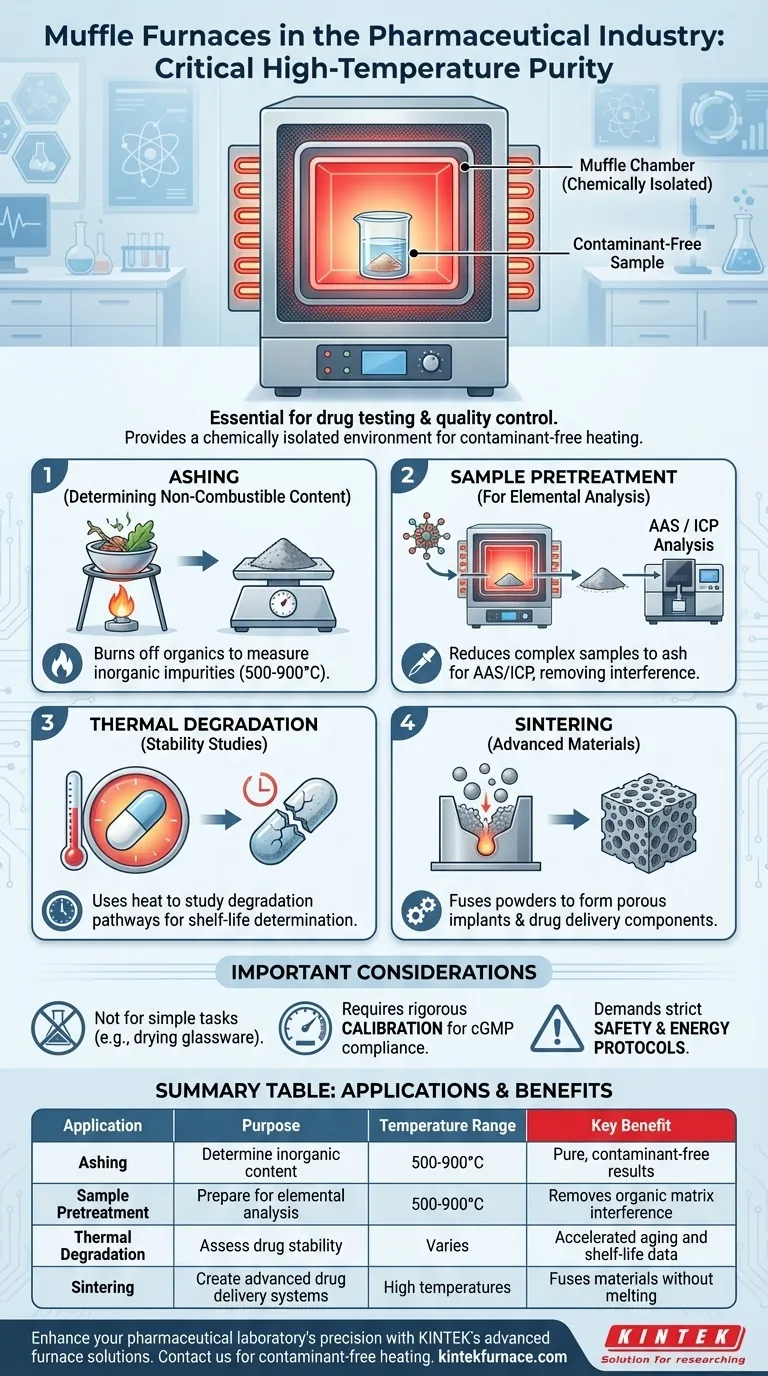

La Funzione Principale: Purezza ad Alta Temperatura

Il design di una fornace a muffola è centrale per il suo ruolo in industrie sensibili come quella farmaceutica. Comprendere la sua funzione rivela perché è lo standard per specifiche attività analitiche.

Cos'è una Fornace a Muffola?

Una fornace a muffola contiene una camera esterna isolata che ospita gli elementi riscaldanti. All'interno, una camera separata e sigillata—la "muffola"—contiene il campione.

Questo design è critico. La muffola isola il campione da eventuali gas o impurità prodotti dagli elementi riscaldanti durante la combustione, assicurando che il processo di riscaldamento stesso non contamini l'analisi.

Perché la Purezza è Irrinunciabile in Farmaceutica

L'analisi farmaceutica richiede un'accuratezza estrema. Anche tracce minime di contaminazione possono invalidare i risultati dei test, compromettere la sicurezza del paziente e portare a fallimenti normativi.

La fornace a muffola fornisce l'ambiente controllato, inerte e ad alta temperatura necessario per soddisfare questi rigorosi standard per il controllo qualità e la ricerca.

Principali Applicazioni Farmaceutiche

Le capacità uniche di una fornace a muffola supportano diversi processi essenziali sia nella ricerca che nella produzione farmaceutica.

Determinazione del Contenuto Non Combustibile (Incenerimento)

L'applicazione più comune è l'incenerimento (ashing). Questo processo prevede il riscaldamento di un campione a un'alta temperatura (spesso 500-900°C) per bruciare completamente tutte le sostanze organiche e volatili.

Ciò che rimane è solo il materiale inorganico e non combustibile, o ceneri. L'analisi di queste ceneri è un test fondamentale di controllo qualità per misurare la quantità totale di impurità inorganiche o il contenuto minerale in una sostanza farmaceutica o in una materia prima.

Pretrattamento del Campione per Analisi Elementare

L'incenerimento è una forma di pretrattamento del campione. Riducendo un campione organico complesso a una semplice cenere inorganica, la fornace lo prepara per ulteriori analisi più sofisticate.

Tecniche come la Spettroscopia di Assorbimento Atomico (AAS) o il Plasma Accoppiato Induttivamente (ICP) possono quindi identificare e quantificare con precisione la composizione elementare specifica delle ceneri senza interferenze dalla matrice organica originale.

Studi di Degradazione Termica e Stabilità

Le fornaci a muffola vengono utilizzate per condurre invecchiamenti accelerati e test di stress. Sottoponendo un prodotto farmaceutico a calore estremo, i ricercatori possono studiare i suoi percorsi di degradazione termica.

Questi dati sono vitali per determinare la durata di conservazione di un prodotto, comprenderne la stabilità in varie condizioni e garantire che rimanga sicuro ed efficace per tutto il suo ciclo di vita.

Sinterizzazione per Materiali Avanzati

Nello sviluppo farmaceutico, la sinterizzazione utilizza il calore elevato per fondere materiali in polvere in una massa solida senza fonderli.

Questo processo, che richiede il controllo uniforme della temperatura di una fornace a muffola, viene utilizzato per creare impianti ceramici porosi o componenti per sistemi di somministrazione di farmaci specializzati che rilasciano il farmaco nel tempo.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, una fornace a muffola è uno strumento specializzato. La sua applicazione deve essere appropriata all'obiettivo.

Non per Tutti i Compiti di Riscaldamento

Una fornace a muffola è eccessiva per processi semplici come l'asciugatura di vetreria o l'incubazione a bassa temperatura. Il suo valore risiede nelle applicazioni ad alta temperatura in cui l'isolamento del campione e la purezza sono di primaria importanza.

L'Importanza della Calibrazione

Per l'uso in ambienti farmaceutici regolamentati (cGMP), il controllore di temperatura della fornace deve essere rigorosamente calibrato e validato. Dimostrare l'accuratezza e l'uniformità della temperatura all'interno della camera è essenziale per risultati conformi e affidabili.

Protocolli di Sicurezza ed Energia

Operando a temperature estremamente elevate, queste fornaci consumano una quantità significativa di energia e richiedono rigorosi protocolli di sicurezza. Sono obbligatori una formazione adeguata, dispositivi di protezione individuale (DPI) e il posizionamento in un'area ben ventilata con superfici ignifughe.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare questo strumento in modo efficace, allinea la sua funzione al tuo obiettivo specifico.

- Se il tuo focus principale è il Controllo Qualità (CQ): Usa la fornace a muffola per l'incenerimento per quantificare il profilo delle impurità inorganiche delle materie prime e dei prodotti farmaceutici finiti.

- Se il tuo focus principale è la Ricerca & Sviluppo (R&S): Sfrutta la fornace per studi di stabilità termica e per la sinterizzazione di nuovi materiali nella creazione di sistemi avanzati di somministrazione di farmaci.

- Se il tuo focus principale è la Chimica Analitica: Impiega la fornace come primo passo definitivo nella preparazione del campione per qualsiasi analisi elementare che richieda la completa rimozione della matrice organica.

Padroneggiare la fornace a muffola significa garantire la purezza e l'integrità assolute dei tuoi risultati analitici—una pietra angolare della moderna scienza farmaceutica.

Tabella Riepilogativa:

| Applicazione | Scopo | Intervallo di Temperatura | Vantaggio Chiave |

|---|---|---|---|

| Incenerimento (Ashing) | Determinare il contenuto inorganico | 500-900°C | Risultati puri, privi di contaminanti |

| Pretrattamento del Campione | Preparare per l'analisi elementare | 500-900°C | Rimuove l'interferenza della matrice organica |

| Studi di Degradazione Termica | Valutare la stabilità del farmaco | Varia | Invecchiamento accelerato e dati sulla durata di conservazione |

| Sinterizzazione | Creare sistemi avanzati di somministrazione di farmaci | Alte temperature | Fonde i materiali senza fonderli |

Migliora la precisione e la conformità del tuo laboratorio farmaceutico con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale attività di R&S e produzione interna, offriamo Fornaci a Muffola, a Tubo, Rotative, Fornaci a Vuoto e Atmosfera, e Sistemi CVD/PECVD, tutti con una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Assicura un riscaldamento privo di contaminanti e risultati affidabili—contattaci oggi per discutere come le nostre fornaci possono supportare i tuoi obiettivi di CQ, R&S e analitici!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella conversione di S-1@TiO2? Ottenere la calcinazione di precisione delle nanostrutture sferiche

- In che modo un forno a muffola contribuisce al biochar modificato con caolino? Ottimizzazione della pirolisi e dell'integrazione minerale

- Qual è l'uso principale di un forno a muffola nell'assemblaggio di sensori di gas resistivi riscaldati lateralmente? Guida esperta alla ricottura

- Come i processi di sinterizzazione ripetuta e gli stampi di sinterizzazione specializzati affrontano le sfide tecniche della produzione di componenti sovradimensionati per rotori di volano? Espandi Scala e Integrità

- Quale ruolo gioca una fornace a muffola nella sintesi di g-C3N4? Padronanza della policondensazione termica per semiconduttori