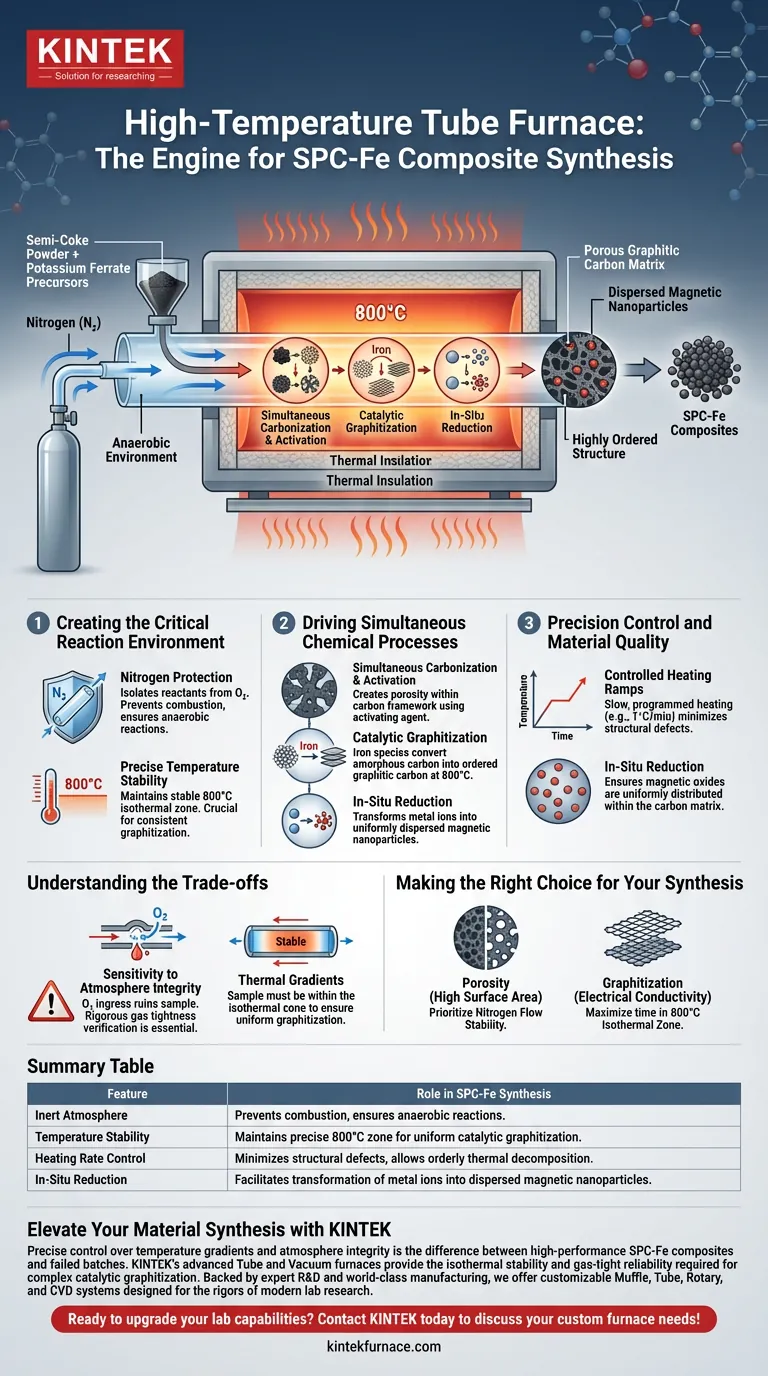

Il forno tubolare ad alta temperatura funge da recipiente di reazione critico che consente la sintesi di compositi a base di semicarboncoke di carbonio grafite poroso-ossido di ferro (SPC-Fe) stabilendo un ambiente controllato e anaerobico. Nello specifico, mantiene una zona di reazione stabile a 800°C sotto protezione di azoto, che consente alla polvere di semicarboncoke e al ferrato di potassio di subire carbonizzazione, attivazione e grafitizzazione catalitica simultanee.

Il forno tubolare non è semplicemente una fonte di calore; è uno strumento di precisione che sincronizza la decomposizione termica con l'attivazione chimica. Controllando rigorosamente l'atmosfera e il profilo di temperatura, costringe i precursori a evolversi in una struttura grafite porosa altamente ordinata piuttosto che bruciare o degradarsi semplicemente.

Creazione dell'ambiente di reazione critico

Protezione con azoto

Il ruolo principale del forno tubolare è isolare i reagenti dall'ossigeno atmosferico.

Flussando il tubo con gas azoto, il forno crea un ambiente strettamente anaerobico.

Ciò impedisce al semicarboncoke di combustire (bruciare in cenere) e garantisce che le trasformazioni chimiche siano puramente reazioni termochimiche interne.

Stabilità precisa della temperatura

La sintesi di compositi SPC-Fe richiede una soglia di energia termica specifica per innescare le reazioni necessarie.

Il forno mantiene una zona stabile ad alta temperatura a 800°C.

Questa stabilità è non negoziabile; le fluttuazioni di temperatura possono portare a un'attivazione incompleta o a una grafitizzazione incoerente nell'intero lotto di campioni.

Guida ai processi chimici simultanei

Carbonizzazione e attivazione simultanee

All'interno del forno, la polvere di semicarboncoke e il ferrato di potassio interagiscono sotto calore elevato.

L'ambiente del forno facilita la carbonizzazione del semicarboncoke (aumento del contenuto di carbonio) mentre il ferrato di potassio agisce come agente attivante.

Questo processo simultaneo crea la porosità necessaria all'interno della struttura del carbonio.

Grafitizzazione catalitica

Le condizioni del forno consentono alle specie di ferro presenti nella miscela di funzionare come catalizzatori.

Sotto il calore di 800°C, queste specie di ferro guidano la grafitizzazione catalitica.

Ciò converte il carbonio amorfo (disordinato) in carbonio grafite (ordinato), migliorando significativamente la conducibilità elettrica e la stabilità strutturale del materiale.

Controllo di precisione e qualità del materiale

Rampate di riscaldamento controllate

Sebbene l'obiettivo sia 800°C, il modo in cui ci si arriva è importante.

Il forno tubolare consente velocità di riscaldamento programmate (ad es. 1°C al minuto).

Questa rampa lenta e controllata consente la decomposizione termica ordinata della catena polimerica e minimizza i difetti strutturali causati dallo shock termico.

Riduzione in situ

L'ambiente del forno supporta la riduzione dei sali metallici.

Facilita la trasformazione degli ioni metallici caricati in nanoparticelle magnetiche altamente disperse.

Ciò determina la cristallinità finale degli ossidi magnetici e garantisce che siano uniformemente distribuiti all'interno della matrice di carbonio.

Comprensione dei compromessi

Sensibilità all'integrità dell'atmosfera

L'efficacia della sintesi dipende interamente dall'integrità dell'atmosfera inerte.

Se il flusso di azoto viene interrotto o la sigillatura del tubo perde, l'ingresso di ossigeno rovinerà immediatamente il campione ossidando il carbonio.

Gli operatori devono verificare rigorosamente la tenuta del gas prima di ogni ciclo ad alta temperatura.

Gradienti termici

Mentre il centro del tubo è stabile, le estremità del forno tubolare sono spesso più fredde.

Posizionare il campione al di fuori della zona isotermica (la regione di temperatura uniforme) comporterà prodotti eterogenei.

È necessario identificare la lunghezza esatta della zona a temperatura costante per garantire che l'intero lotto subisca lo stesso grado di grafitizzazione.

Fare la scelta giusta per la tua sintesi

Per massimizzare la qualità dei tuoi compositi SPC-Fe, adatta il funzionamento del forno alle tue esigenze specifiche:

- Se la tua attenzione principale è l'elevata area superficiale (Porosità): Dai priorità alla stabilità del flusso di azoto per garantire che il ferrato di potassio attivi il carbonio senza perdite ossidative.

- Se la tua attenzione principale è la conducibilità elettrica (Grafitizzazione): Assicurati che il campione rimanga al centro della zona isotermica a 800°C per tutta la durata per massimizzare l'ordinamento catalitico.

Il forno tubolare è lo strumento determinante che detta l'architettura cristallina e porosa finale del tuo materiale composito.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sintesi SPC-Fe |

|---|---|

| Atmosfera inerte | Il flussaggio con azoto previene la combustione e garantisce reazioni chimiche anaerobiche. |

| Stabilità della temperatura | Mantiene una zona precisa di 800°C richiesta per una grafitizzazione catalitica uniforme. |

| Controllo della velocità di riscaldamento | Le rampe programmate minimizzano i difetti strutturali e consentono una decomposizione termica ordinata. |

| Riduzione in situ | Facilita la trasformazione degli ioni metallici in nanoparticelle magnetiche disperse. |

Migliora la tua sintesi di materiali con KINTEK

Il controllo preciso dei gradienti di temperatura e dell'integrità dell'atmosfera fa la differenza tra compositi SPC-Fe ad alte prestazioni e lotti falliti. I forni tubolari e sottovuoto avanzati di KINTEK forniscono la stabilità isotermica e l'affidabilità a tenuta di gas richieste per la complessa grafitizzazione catalitica.

Supportati da R&S esperti e produzione di livello mondiale, offriamo sistemi Muffola, Tubolari, Rotativi e CVD personalizzabili progettati per i rigori della ricerca di laboratorio moderna. Non accontentarti di risultati incoerenti: sfrutta la nostra competenza ingegneristica per ottimizzare i tuoi processi ad alta temperatura.

Pronto a migliorare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Preparation of Semi‐Coke‐Based Porous Graphitic Carbon–Iron Oxide Composites and Their Electrochemical Performance for Rhodamine B Degradation. DOI: 10.1155/er/9943954

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono i vantaggi principali di un forno a caduta rispetto a un TGA? Ponte tra teoria di laboratorio e realtà industriale

- Perché un forno elettrico orizzontale è ideale per campioni di piccolo diametro? Ottieni un riscaldamento uniformemente superiore

- Quali controlli ambientali critici fornisce un forno tubolare per le membrane CMS? Ottimizzare l'ingegneria dei pori

- Quali sono alcune delle caratteristiche avanzate dei forni a tubo più elaborati? Sblocca il controllo di precisione per i processi ad alta temperatura

- Quale ruolo svolge un forno a pirolisi a tubo nella produzione di biochar derivato dalla biomassa? Qualità dei Materiali Ingegneristici

- Come si minimizza il trasferimento di calore in una fornace a tubo? Strategie chiave per una gestione termica efficiente

- Quali sono i componenti chiave di un forno a tubo a caduta? Scopri le 5 parti essenziali per il successo ad alta temperatura

- Quali tipi di elementi riscaldanti vengono utilizzati in un forno a tubo ad alta temperatura? Scegli l'elemento giusto per il tuo laboratorio