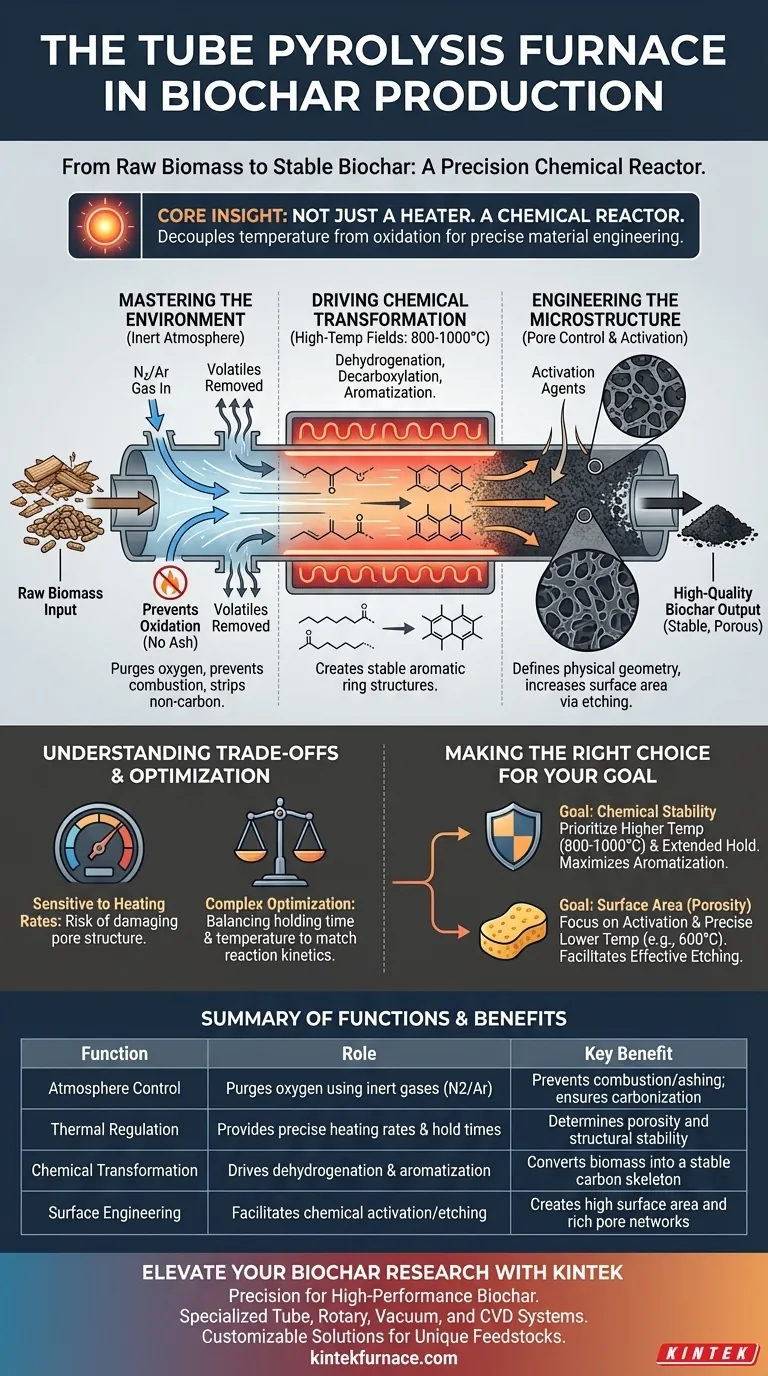

Un forno a pirolisi a tubo funge da camera di reazione di precisione per la conversione della biomassa grezza in biochar stabile. Crea un ambiente ad alta temperatura, rigorosamente controllato, che esclude l'ossigeno—tipicamente utilizzando un'atmosfera di azoto—per garantire che la biomassa subisca decomposizione termica piuttosto che combustione. Regolando i tassi di riscaldamento e i tempi di mantenimento, il forno guida specifiche modifiche chimiche che determinano la porosità e la stabilità finali del materiale carbonioso.

Concetto Chiave: Il forno non è semplicemente un riscaldatore; è un reattore chimico. Il suo valore principale risiede nello scindere la temperatura dall'ossidazione, permettendoti di ingegnerizzare specifiche proprietà del materiale attraverso un profilo termico preciso piuttosto che una semplice combustione.

Gestire l'Ambiente di Reazione

Per produrre biochar di alta qualità, è necessario controllare rigorosamente l'atmosfera circostante la biomassa. Il forno a tubo agisce come una barriera tra il campione e il mondo esterno.

Prevenire l'Ossidazione

Il ruolo fondamentale del forno è mantenere un atmosfera inerte.

Pompa nell'azoto (o argon in specifiche applicazioni industriali), il forno espelle l'ossigeno dalla camera.

Ciò impedisce alla biomassa di trasformarsi in cenere, permettendole di carbonizzare efficacemente.

Rimozione dei Componenti Volatili

Durante la fase di pre-carbonizzazione, il forno crea le condizioni necessarie per rimuovere gli elementi non carboniosi.

All'aumentare della temperatura, i componenti volatili vengono rilasciati e rimossi dalla matrice della biomassa.

Ciò lascia uno scheletro di carbonio concentrato, pronto per un ulteriore affinamento strutturale.

Guidare la Trasformazione Chimica

Il forno a tubo fornisce i campi ad alta temperatura—spesso raggiungendo 800°C o 1000°C—necessari per alterare la composizione chimica della biomassa.

Reazioni Chimiche Essenziali

La semplice essiccazione non è sufficiente; la biomassa deve subire complesse modifiche molecolari.

Il forno facilita la deidrogenazione, la decarbossilazione e l'aromatizzazione.

Queste reazioni rimuovono idrogeno e ossigeno riarrangiando gli atomi di carbonio rimanenti in strutture ad anello stabili e aromatiche.

Garantire la Stabilità Chimica

Il controllo preciso del calore assicura che queste reazioni si completino appieno.

Ciò si traduce in un materiale carbonioso con elevata stabilità chimica, rendendo il biochar durevole e resistente al degrado.

Ingegnerizzare la Microstruttura

Oltre alla chimica, il forno svolge un ruolo critico nel definire la geometria fisica del biochar.

Controllo della Struttura dei Pori

La "ricetta" dei tassi di riscaldamento e dei tempi di mantenimento detta la tessitura finale del materiale.

Gestendo queste variabili, il forno assicura lo sviluppo di specifiche strutture dei pori.

Facilitare l'Attivazione

In applicazioni avanzate, il forno crea l'ambiente per l'attivazione chimica.

Mantiene temperature precise (ad es. 600°C) che consentono agli attivatori di reagire con la matrice di carbonio.

Questo processo "incide" la superficie, aumentando significativamente l'area superficiale e creando una ricca rete di pori.

Comprendere i Compromessi

Sebbene un forno a pirolisi a tubo offra un controllo superiore, richiede un approccio rigoroso ai parametri di processo.

Sensibilità ai Tassi di Riscaldamento

La qualità del biochar è altamente sensibile alla velocità con cui aumenta la temperatura.

Se il tasso di riscaldamento non viene controllato con precisione, si rischia di danneggiare la struttura dei pori o di non raggiungere il grado desiderato di aromatizzazione.

Complessità dell'Ottimizzazione

Raggiungere il perfetto equilibrio tra tempo di mantenimento e temperatura è complesso.

Non si può semplicemente massimizzare il calore; è necessario sintonizzare il forno sulla "cinetica" specifica della reazione che si desidera sostenere.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di un forno a pirolisi a tubo, allinea il tuo protocollo termico con i requisiti del tuo prodotto finale.

- Se il tuo obiettivo principale è la Stabilità Chimica: Dai priorità a temperature più elevate (800°C–1000°C) e tempi di mantenimento prolungati per massimizzare l'aromatizzazione e la densità del carbonio.

- Se il tuo obiettivo principale è l'Area Superficiale (Porosità): Concentrati sui parametri della fase di attivazione e sui precisi mantenimenti a temperature più basse (ad es. 600°C) per facilitare un'efficace incisione della matrice di carbonio.

Il successo nella produzione di biochar dipende in ultima analisi dall'uso del forno non solo per riscaldare il tuo materiale, ma per orchestrare attentamente la sua evoluzione molecolare.

Tabella Riassuntiva:

| Funzione | Ruolo nella Produzione di Biochar | Beneficio Chiave |

|---|---|---|

| Controllo dell'Atmosfera | Espelle l'ossigeno utilizzando gas inerti (N2/Ar) | Previene la combustione/formazione di cenere; assicura la carbonizzazione |

| Regolazione Termica | Fornisce tassi di riscaldamento e tempi di mantenimento precisi | Determina la porosità e la stabilità strutturale |

| Trasformazione Chimica | Guida la deidrogenazione e l'aromatizzazione | Converte la biomassa in uno scheletro di carbonio stabile |

| Ingegneria della Superficie | Facilita l'attivazione/incisione chimica | Crea un'elevata area superficiale e ricche reti di pori |

Eleva la Tua Ricerca sul Biochar con KINTEK

La precisione fa la differenza tra semplice cenere e biochar ad alte prestazioni. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi specializzati a Tubo, Rotativi, Sottovuoto e CVD progettati per darti il controllo assoluto sui tuoi profili termici.

Sia che tu abbia bisogno di una configurazione standard o di una soluzione personalizzabile per materie prime di biomassa uniche, i nostri forni ad alta temperatura da laboratorio forniscono la stabilità e gli ambienti inerti essenziali per l'ingegneria di materiali avanzati.

Pronto a ottimizzare il tuo processo di carbonizzazione?

Contatta i nostri specialisti oggi stesso per trovare il forno perfetto per le tue esigenze di laboratorio.

Guida Visiva

Riferimenti

- Ganesh Zade, Malhari Kulkarni. Development of Biochar-Based Sustainable Corrosion-Resistant Coating. DOI: 10.3390/engproc2025105005

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Qual è il ruolo di un forno tubolare da banco nella preparazione del biochar di stocchi di mais? Ottimizzare la precisione della pirolisi

- Quali sono i vantaggi dell'utilizzo di un forno tubolare con flusso di azoto? Ingegneria di precisione per la pirolisi ad alta temperatura

- Perché un forno elettrico orizzontale è ideale per campioni di piccolo diametro? Ottieni un riscaldamento uniformemente superiore

- Quali fattori determinano la selezione di un forno tubolare a spacco a tre zone? Specifiche chiave per la lavorazione termica di precisione

- Qual è la differenza tra un forno a muffola e un forno a tubo? Scegli lo strumento per alte temperature giusto

- Come una fornace tubolare ad alta precisione facilita la carbonizzazione in un unico passaggio dei catalizzatori di carburo di molibdeno?

- Quali sono le fasi dell'installazione di un forno tubolare multizona?Guida esperta per un'installazione sicura

- A cosa serve un forno a tubo multizona? Sblocca la lavorazione termica di precisione per materiali avanzati