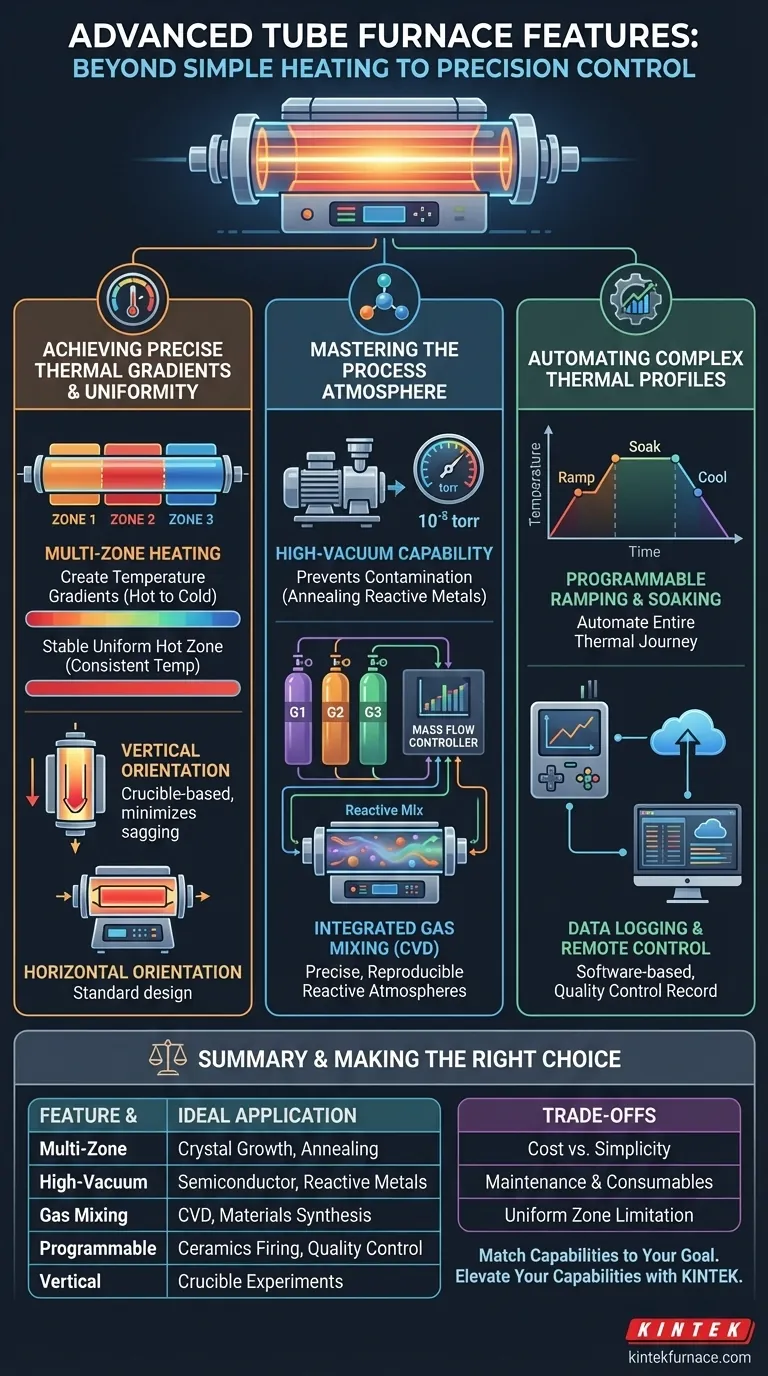

Nelle loro versioni più avanzate, i forni a tubo si evolvono da semplici riscaldatori a strumenti di precisione capaci di un controllo sofisticato dei processi. Le caratteristiche avanzate più significative includono il riscaldamento multizona per la creazione di profili di temperatura specifici, sistemi avanzati di controllo dell'atmosfera che supportano l'alto vuoto o la miscelazione precisa di gas, e controller digitali completamente programmabili per l'automazione di cicli termici complessi.

Lo scopo principale delle caratteristiche avanzate dei forni a tubo è quello di andare oltre il semplice riscaldamento e raggiungere un controllo senza precedenti sull'ambiente di lavorazione. Questa precisione è ciò che consente risultati riproducibili e di alta qualità in applicazioni sensibili come la fabbricazione di semiconduttori, la crescita di cristalli e la ricerca di materiali avanzati.

Ottenere gradienti termici e uniformità precisi

Per molti processi avanzati, il modo in cui il calore viene applicato è tanto importante quanto la temperatura finale. I forni avanzati offrono un controllo granulare sul panorama termico all'interno del tubo.

Riscaldamento multizona

Un forno standard ha un elemento riscaldante e un punto di controllo. Un forno avanzato può avere due, tre o anche più zone di riscaldamento controllate indipendentemente lungo la lunghezza del tubo.

Ciò consente due risultati distinti. È possibile programmare le zone per creare un gradiente di temperatura stabile, essenziale per gli esperimenti di trasporto fisico di vapore dove il materiale sublima in una zona calda e si deposita in una più fredda.

In alternativa, è possibile impostare tutte le zone alla stessa temperatura. Questo supera il naturale calo di temperatura alle estremità del tubo, creando una zona calda uniforme molto più grande e più stabile al centro, che è fondamentale per l'ann annealing uniforme di campioni più grandi.

Orientamento verticale vs. orizzontale

Mentre la maggior parte dei forni a tubo è orizzontale, un orientamento verticale è una caratteristica chiave per applicazioni specifiche.

In un forno verticale, la gravità può essere usata a proprio vantaggio e problemi come l'afflosciamento del campione a temperature molto elevate sono ridotti al minimo. Questo design è spesso preferito per esperimenti basati su crogioli o per alcuni metodi di crescita dei cristalli.

Dominare l'atmosfera del processo

Il controllo dell'ambiente gassoso all'interno del tubo è fondamentale per prevenire reazioni chimiche indesiderate o, al contrario, per abilitarne quelle desiderate.

Capacità di alto vuoto

Molti forni di base possono essere purgati con un gas inerte come argon o azoto. I sistemi avanzati offrono una vera capacità di alto vuoto, spesso fino a livelli di 10⁻⁵ torr o inferiori.

Per ottenere ciò sono necessarie flange, guarnizioni e un sistema di pompa turbomolecolare esterna aggiornati. Questo è indispensabile per processi altamente sensibili all'ossigeno o ad altri contaminanti atmosferici, come la ricottura di metalli reattivi o alcune tecniche di deposizione di film sottili.

Sistemi integrati di miscelazione dei gas

Per processi come la deposizione chimica da vapore (CVD), un singolo gas non è sufficiente. I forni avanzati possono essere equipaggiati con sistemi di controllo del flusso di massa (MFC) che miscelano con precisione più gas.

Ciò consente di creare atmosfere reattive altamente specifiche, come la miscelazione di un gas vettore con una piccola percentuale controllata di un precursore o gas reattivo. Il sistema MFC garantisce che la miscela di gas sia stabile e riproducibile ad ogni ciclo.

Automazione di profili termici complessi

Le proprietà finali di un materiale spesso dipendono dalla sua intera storia termica, ovvero come ha raggiunto la temperatura e come si è raffreddato. I controller programmabili automatizzano questo intero percorso.

Rampa e mantenimento programmabili

I controller digitali avanzati consentono di programmare una sequenza di passaggi. Ciò include tipicamente la rampa, ovvero la variazione della temperatura a una velocità controllata (ad esempio, 10°C al minuto), e il mantenimento, ovvero il mantenimento della temperatura a un setpoint per una durata specifica.

Un singolo processo potrebbe comportare più segmenti di rampa e mantenimento per raggiungere un risultato specifico, come l'essiccazione, la rimozione del legante e la sinterizzazione finale in un processo di cottura ceramica.

Registrazione dati e controllo remoto

I controller moderni sono dotati di interfacce digitali (come RS-232 o Ethernet) che si collegano a un computer. Ciò consente il controllo basato su software e la registrazione dei dati.

Questa funzione è fondamentale per il controllo qualità e la ricerca, fornendo una registrazione completa del profilo di temperatura per ogni ciclo. Permette anche il monitoraggio e il funzionamento a distanza, essenziale per processi lunghi o quando si integra il forno in una linea di produzione automatizzata più ampia.

Comprendere i compromessi

Sebbene potenti, queste funzionalità avanzate introducono complessità e costi che non sono sempre necessari.

Costo vs. semplicità

Un forno multizona ad alto vuoto con sistema di miscelazione gas può costare diverse volte di più di un semplice forno monozona. Per applicazioni semplici come il trattamento termico di base o l'essiccazione, la complessità aggiuntiva è una spesa inutile e un potenziale punto di guasto.

Manutenzione e materiali di consumo

I sistemi ad alto vuoto richiedono una manutenzione regolare di pompe, guarnizioni e manometri. I sistemi di miscelazione dei gas consumano gas di processo e richiedono una calibrazione periodica dei controllori di flusso di massa. Questi costi operativi devono essere considerati nella decisione.

La limitazione della zona uniforme

Anche in un costoso forno multizona, la zona calda perfettamente uniforme ha una lunghezza finita. È fondamentale abbinare la dimensione del campione alla zona uniforme specificata del forno per garantire risultati coerenti. Acquistare semplicemente un forno più lungo non garantisce una zona uniforme più lunga senza controllo multizona.

Fare la scelta giusta per la tua applicazione

La scelta delle caratteristiche giuste consiste nell'abbinare le capacità del forno al proprio specifico obiettivo scientifico o industriale.

- Se il tuo obiettivo principale è la sintesi dei materiali (ad es. CVD o nanoparticelle): Dai priorità al controllo dell'atmosfera con un sistema integrato di miscelazione dei gas e capacità di alto vuoto.

- Se il tuo obiettivo principale è la lavorazione termica (ad es. ricottura o sinterizzazione): Dai priorità a un forno multizona per un'ampia zona calda uniforme e un controller altamente programmabile per cicli precisi di rampa/mantenimento.

- Se il tuo obiettivo principale è la misurazione delle proprietà fisiche (ad es. trasporto di vapore): Dai priorità a un forno multizona specificamente per la sua capacità di creare gradienti di temperatura stabili e precisi.

Comprendendo queste caratteristiche, puoi selezionare uno strumento che fornisce l'esatto grado di controllo richiesto dal tuo processo.

Tabella riassuntiva:

| Caratteristica | Vantaggio chiave | Applicazione ideale |

|---|---|---|

| Riscaldamento multizona | Crea gradienti di temperatura precisi o ampie zone calde uniformi | Crescita di cristalli, ricottura, trasporto di vapore |

| Capacità di alto vuoto | Previene la contaminazione per processi sensibili | Fabbricazione di semiconduttori, ricottura di metalli reattivi |

| Miscelazione gas integrata | Permette atmosfere reattive stabili e riproducibili | Deposizione chimica da vapore (CVD), sintesi di materiali |

| Controller programmabili | Automatizza cicli termici complessi con registrazione dati | Cottura di ceramiche, controllo qualità, produzione automatizzata |

| Orientamento verticale | Minimizza l'afflosciamento del campione e sfrutta i vantaggi della gravità | Esperimenti basati su crogioli, crescita di cristalli specifici |

Pronto a elevare le capacità del tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include Forni a Tubo, Forni a Muffola, Forni Rotanti, Forni Sottovuoto e ad Atmosfera e Sistemi CVD/PECVD, tutti supportati da una forte personalizzazione per soddisfare i tuoi requisiti sperimentali specifici. Che tu sia nella fabbricazione di semiconduttori, nella ricerca sui materiali o nella lavorazione industriale, possiamo aiutarti a ottenere un controllo senza precedenti e risultati riproducibili. Contattaci oggi per discutere come le nostre soluzioni possono beneficiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza