In una fornace a tubo, il trasferimento di calore è minimizzato principalmente attraverso un sistema multistrato di isolamento termico ad alta temperatura. Questo isolamento è specificamente progettato per ostacolare il flusso di calore dal tubo di processo centrale all'ambiente esterno. Questo contenimento assicura che la fornace possa raggiungere e mantenere alte temperature in modo efficiente, mantenendo il guscio esterno sufficientemente fresco per essere sicuro.

L'obiettivo finale della gestione termica in una fornace a tubo è creare una zona di temperatura stabile e uniforme. Questo si ottiene attraverso una strategia in due parti: bloccando passivamente la perdita di calore con isolamento specializzato e compensando attivamente qualsiasi perdita residua con un preciso sistema di controllo della temperatura.

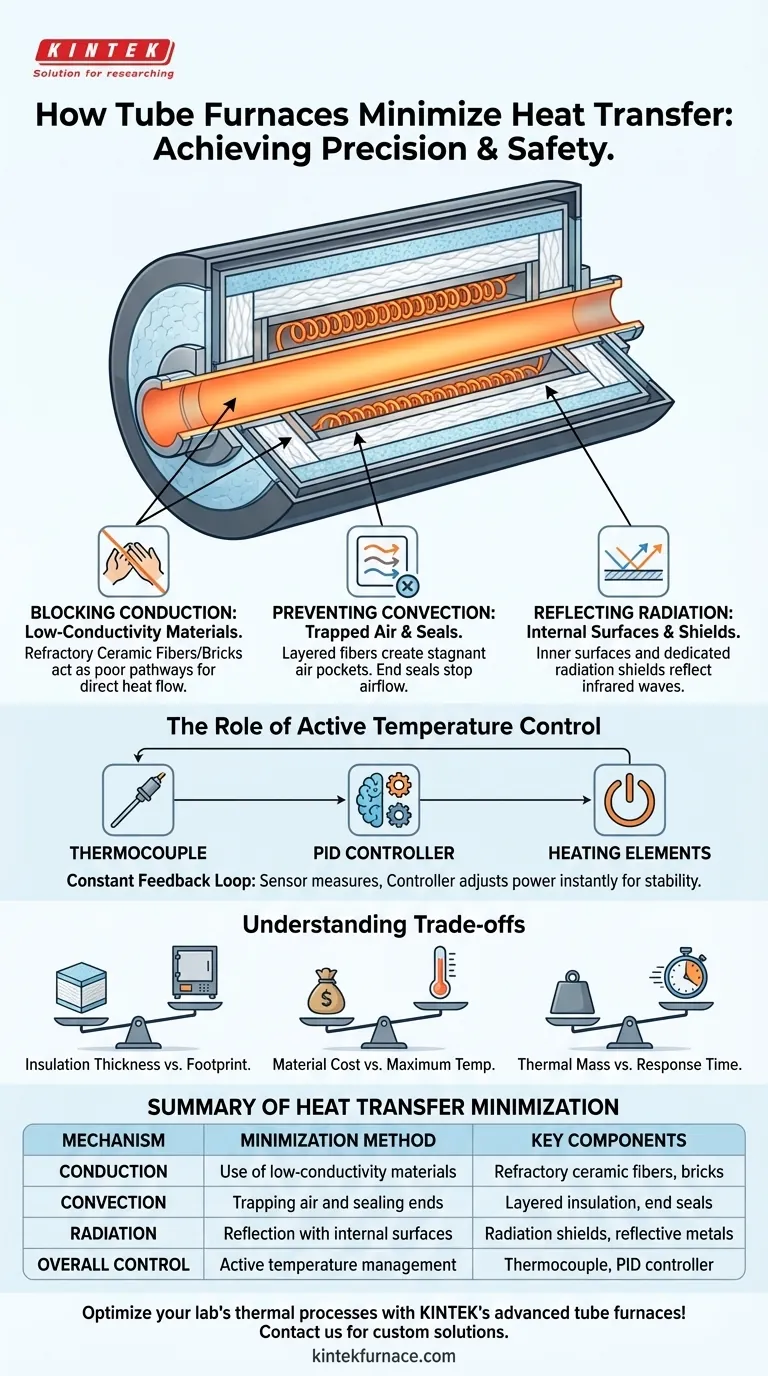

Il Principio Fondamentale: Combattere i Meccanismi di Trasferimento del Calore

Per capire come una fornace contenga calore estremo, devi prima comprendere i tre modi in cui il calore si muove: conduzione, convezione e irraggiamento. Un design efficace della fornace contrasta aggressivamente tutti e tre.

Bloccare la Conduzione con Materiali a Bassa Conducibilità

La conduzione è il trasferimento di calore attraverso il contatto fisico diretto. La difesa primaria contro questo è l'isolamento stesso.

Questi materiali sono tipicamente fibre ceramiche refrattarie (realizzate in allumina o zirconia) o mattoni refrattari densi. La loro efficacia deriva dalla loro composizione chimica e microstruttura porosa, che hanno una conduttività termica eccezionalmente bassa, rendendoli scarsi percorsi per il calore.

Prevenire la Convezione con Aria Intrappolata e Guarnizioni

La convezione è il trasferimento di calore attraverso il movimento di un fluido, come l'aria. L'aria calda è meno densa e salirà, creando correnti che trasportano via il calore.

L'isolamento in una fornace a tubo è composto da fibre stratificate che creano milioni di piccole sacche d'aria. Quest'aria intrappolata non può circolare efficacemente, il che essenzialmente ferma il trasferimento di calore convettivo attraverso le pareti della fornace.

Inoltre, vengono utilizzate guarnizioni o tappi terminali alle estremità del tubo di processo per impedire all'aria calda di fuoriuscire e all'aria ambiente fredda di entrare, il che interromperebbe l'uniformità della temperatura.

Riflettere l'Irraggiamento con Superfici Interne

L'irraggiamento è il trasferimento di calore tramite onde elettromagnetiche (specificamente infrarossi). Alle alte temperature che si trovano in una fornace, l'irraggiamento diventa una forma dominante di trasferimento di calore.

Mentre i materiali isolanti bloccano principalmente la conduzione e la convezione, le loro superfici interne svolgono anche un ruolo nel riflettere il calore radiante verso il centro della fornace. Nelle fornaci a temperature molto elevate o sotto vuoto, schermi radianti dedicati realizzati in metalli riflettenti come il molibdeno possono essere stratificati all'interno dell'isolamento per migliorare ulteriormente questo effetto.

Il Ruolo del Controllo Attivo della Temperatura

L'isolamento fornisce un controllo passivo: rallenta l'inevitabile perdita di calore. Un sistema di controllo attivo è necessario per raggiungere e mantenere una temperatura impostata precisa.

La Termocoppia come Sensore

Una termocoppia è un sensore posizionato vicino agli elementi riscaldanti e al tubo di processo. Il suo unico compito è misurare la temperatura nella zona calda in modo accurato e in tempo reale.

Il Controller PID come Cervello

La termocoppia invia la sua lettura a un controllore di temperatura, che è il cervello della fornace. Questo controllore confronta continuamente la temperatura attuale con il setpoint desiderato dall'utente.

Se la temperatura scende anche leggermente (a causa della perdita di calore non bloccata dall'isolamento), il controllore aumenta istantaneamente la potenza agli elementi riscaldanti. Se supera il limite, riduce la potenza. Questo ciclo di feedback costante, spesso gestito da un algoritmo PID, è ciò che garantisce un'eccezionale stabilità termica.

Comprendere i Compromessi

Il design del sistema di gestione termica di una fornace comporta il bilanciamento di priorità contrastanti.

Spessore dell'Isolamento vs. Ingombro della Fornace

Un maggiore isolamento si traduce in una migliore efficienza energetica e una superficie esterna più fredda. Tuttavia, aumenta anche le dimensioni, il peso e il costo complessivi della fornace.

Costo del Materiale vs. Temperatura Massima

I materiali isolanti sono classificati per temperature specifiche. La fibra ceramica standard è efficace fino a circa 1200°C. Per processi che richiedono 1700°C o più, sono necessari materiali più avanzati e significativamente più costosi come fibre di allumina o zirconia ad alta purezza.

Massa Termica vs. Tempo di Risposta

Un isolamento denso e pesante (alta massa termica) è eccellente per mantenere una temperatura altamente stabile. Lo svantaggio è che richiede molto tempo per riscaldarsi e raffreddarsi. Una fornace con isolamento in fibra leggero (bassa massa termica) avrà tempi di riscaldamento e raffreddamento molto più rapidi.

Fare la Scelta Giusta per la Tua Applicazione

Il design termico ottimale dipende interamente dal tuo obiettivo scientifico o industriale.

- Se il tuo obiettivo principale è la massima stabilità della temperatura: Cerca una fornace con isolamento spesso e multistrato e un preciso controllore PID per mantenere un setpoint con minima deviazione.

- Se il tuo obiettivo principale è il ciclo rapido (riscaldamento/raffreddamento veloce): Dai priorità a una fornace con isolamento a bassa massa termica, come pannelli in fibra ceramica leggera.

- Se il tuo obiettivo principale è l'efficienza energetica e la sicurezza operativa: Assicurati che la fornace abbia un isolamento di alta qualità che si traduca in una bassa temperatura esterna del guscio durante il funzionamento.

Comprendere questi principi di gestione termica ti permette di selezionare e utilizzare la tua fornace a tubo con maggiore precisione ed efficienza.

Tabella riassuntiva:

| Meccanismo di Trasferimento del Calore | Metodo di Minimizzazione | Componenti Chiave |

|---|---|---|

| Conduzione | Uso di materiali a bassa conducibilità | Fibre ceramiche refrattarie, mattoni |

| Convezione | Intrappolare l'aria e sigillare le estremità | Isolamento stratificato, guarnizioni terminali |

| Irraggiamento | Riflessione con superfici interne | Schermi radianti, metalli riflettenti |

| Controllo Generale | Gestione attiva della temperatura | Termocoppia, controllore PID |

Ottimizza i processi termici del tuo laboratorio con le avanzate fornaci a tubo di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Fornaci a Muffola, a Tubo, Rotanti, Fornaci Sottovuoto e Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e precisione!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché viene utilizzato un forno tubolare per la policondensazione allo stato solido? Padroneggiare il controllo del peso molecolare in SSP

- Come funziona una fornace tubolare? Ottieni un calore preciso e uniforme per il tuo laboratorio

- Perché il controllo preciso della temperatura è importante nei forni a tubo diviso? Garantire un'elaborazione affidabile dei materiali

- Quali sono le caratteristiche e le funzioni principali di un forno a tubo da laboratorio? Sblocca un controllo preciso delle alte temperature per il tuo laboratorio

- Qual è la funzione principale di un forno tubolare ad alta temperatura nella sintesi HELMA? Raggiungere una precisione di 1500°C

- Quali sono i principali vantaggi dell'utilizzo di un forno a tubo diviso? Migliora l'efficienza del laboratorio con una flessibilità ineguagliabile

- Come viene ottenuto il controllo della temperatura in un forno a tubo? Padroneggia il riscaldamento di precisione per il tuo laboratorio

- Quali sono le applicazioni principali dei forni a tubo a vuoto nella scienza dei materiali? Sblocca la precisione nella sintesi dei materiali e nel trattamento termico