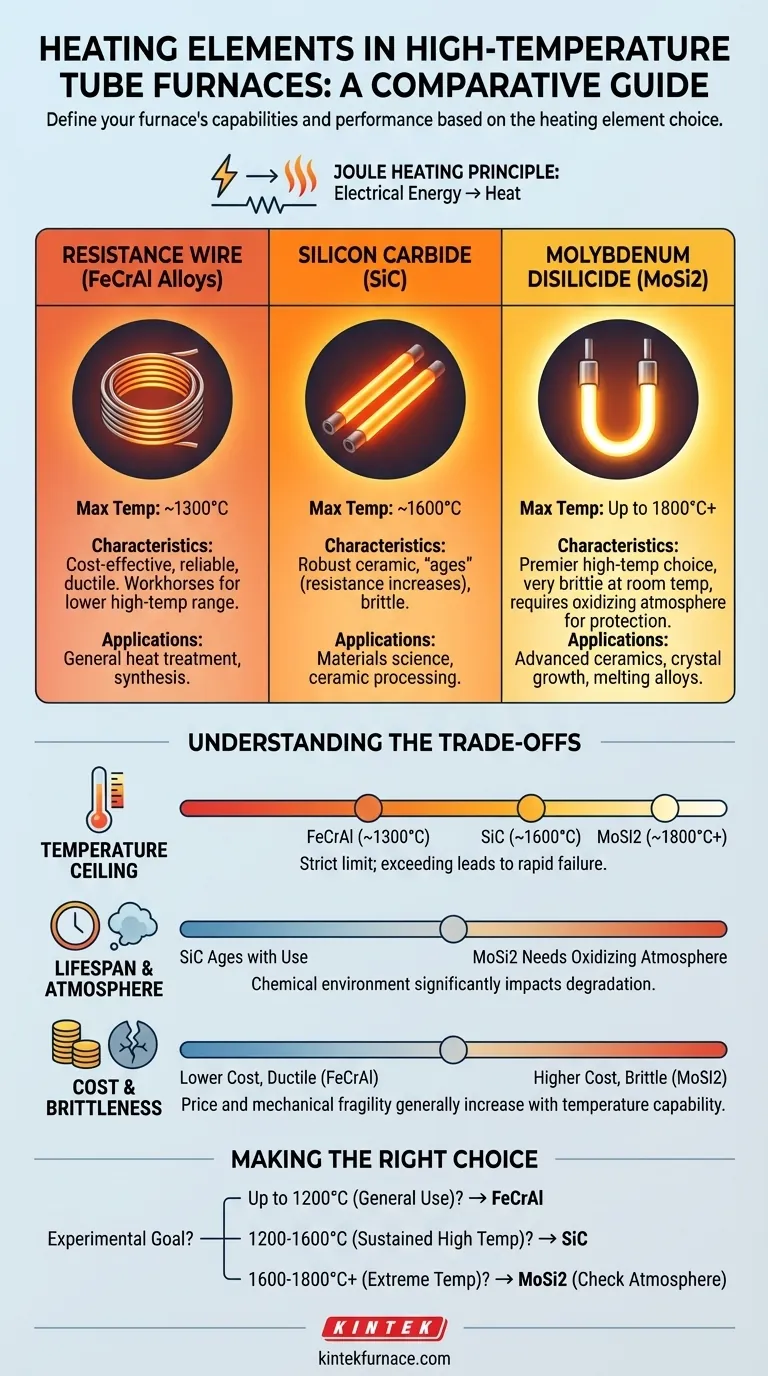

Nei forni a tubo ad alta temperatura, i tipi principali di elementi riscaldanti utilizzati sono fili a resistenza metallica, carburo di silicio (SiC) e disiliciuro di molibdeno (MoSi2). Ogni materiale viene selezionato in base alla sua massima temperatura operativa e stabilità chimica, definendo direttamente le capacità del forno e le applicazioni previste.

La scelta dell'elemento riscaldante è il fattore più importante che determina le prestazioni di un forno a tubo. La tua decisione dipende da un compromesso fondamentale tra la temperatura massima che devi raggiungere, l'atmosfera chimica che utilizzerai e il costo complessivo.

Come funziona il riscaldamento a resistenza

Tutti questi elementi operano sul semplice principio del riscaldamento Joule. Quando una corrente elettrica passa attraverso un materiale con resistenza elettrica, l'energia elettrica viene convertita in calore.

La differenza fondamentale tra i tipi di elementi è la capacità del materiale di resistere a temperature estreme senza fondere o degradarsi, irradiando al contempo efficientemente quel calore alla camera del forno e al tuo campione.

Una panoramica degli elementi riscaldanti ad alta temperatura

I tre tipi principali di elementi formano una chiara gerarchia basata sulla capacità di temperatura.

Filo a resistenza (ad es. leghe FeCrAl)

Si tratta di fili avvolti, spesso realizzati con una lega ferro-cromo-alluminio come il Kanthal. Sono i cavalli da battaglia per la fascia inferiore dello spettro delle alte temperature.

Questi elementi sono tipicamente utilizzati per applicazioni che richiedono temperature fino a circa 1200-1300°C. Sono noti per la loro affidabilità ed economicità in questo intervallo.

Elementi in carburo di silicio (SiC)

Gli elementi in carburo di silicio sono robusti componenti ceramici, solitamente formati in barre o spirali. Rappresentano la soluzione di fascia media per processi a temperature più elevate.

Gli elementi in SiC sono in grado di funzionare stabilmente a temperature fino a 1600°C. Offrono un significativo passo avanti rispetto ai fili metallici e sono ampiamente utilizzati nella scienza dei materiali e nella lavorazione della ceramica.

Elementi in disiliciuro di molibdeno (MoSi2)

Questi sono gli elementi principali per raggiungere le temperature più elevate possibili in un forno a tubo. Sono materiali ceramici-metallici (cermet), che combinano proprietà ceramiche e metalliche, e sono spesso piegati a forma di "U".

Gli elementi in MoSi2 possono operare in modo affidabile a temperature estreme, spesso fino a 1800°C o anche superiori. Sono essenziali per la ricerca che coinvolge ceramiche avanzate, crescita di cristalli e fusione di leghe ad alta temperatura.

Comprendere i compromessi

Selezionare un forno non significa solo scegliere la temperatura più alta; significa comprendere i compromessi implicati in ogni tecnologia di elemento.

Il limite di temperatura

La temperatura massima di esercizio è il vincolo più rigido. L'uso di un elemento al di sopra del suo limite raccomandato porterà a un guasto rapido.

- FeCrAl: Limitato a ~1300°C.

- SiC: Un ottimo performer fino a 1600°C.

- MoSi2: L'unica scelta per lavori superiori a 1600°C.

Durata dell'elemento e atmosfera

Gli elementi riscaldanti si degradano nel tempo e l'ambiente chimico gioca un ruolo importante.

Gli elementi in SiC "invecchiano" man mano che la loro resistenza elettrica aumenta gradualmente con l'uso, richiedendo infine più tensione per raggiungere la temperatura target.

Gli elementi in MoSi2 si basano su un'atmosfera ossidante (come l'aria) per formare uno strato protettivo vetroso di silice (SiO2). In atmosfere riducenti, questa protezione non può formarsi, limitando drasticamente le loro prestazioni e la loro durata.

Costo e fragilità

Il costo e le proprietà meccaniche variano significativamente. Il prezzo degli elementi, e quindi del forno, generalmente aumenta con la capacità di temperatura.

I fili a resistenza sono duttili ed economici. Il SiC è più duro e più fragile. Il MoSi2 è notoriamente fragile a temperatura ambiente, richiedendo un'attenta manipolazione durante l'installazione e la manutenzione, ma diventa duttile ad alte temperature.

Fare la scelta giusta per la tua applicazione

La tua scelta dovrebbe essere dettata dai requisiti specifici dei tuoi obiettivi sperimentali o di produzione.

- Se il tuo obiettivo principale è il trattamento termico generale o la sintesi fino a 1200°C: Un forno con elementi a filo di resistenza è la scelta più economica e affidabile.

- Se il tuo lavoro richiede temperature sostenute tra 1200°C e 1600°C: Un forno con elementi in carburo di silicio (SiC) offre la capacità necessaria e prestazioni robuste.

- Se la tua ricerca richiede le temperature più elevate, da 1600°C a 1800°C: Un forno con elementi in disiliciuro di molibdeno (MoSi2) è essenziale, a condizione che il tuo processo sia compatibile con i suoi requisiti atmosferici.

Comprendendo le distinte capacità di ogni elemento riscaldante, puoi selezionare con sicurezza lo strumento giusto per il tuo specifico obiettivo scientifico.

Tabella riassuntiva:

| Elemento riscaldante | Temperatura massima | Caratteristiche chiave | Applicazioni comuni |

|---|---|---|---|

| Leghe FeCrAl | Fino a 1300°C | Economico, affidabile, duttile | Trattamento termico generale, sintesi |

| Carburo di silicio (SiC) | Fino a 1600°C | Robusto, invecchia con l'uso, fragile | Scienza dei materiali, lavorazione ceramica |

| Disiliciuro di molibdeno (MoSi2) | Fino a 1800°C | Fragile a temperatura ambiente, richiede atmosfera ossidante | Ceramiche avanzate, crescita di cristalli |

Pronto a ottimizzare i tuoi processi ad alta temperatura? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come i nostri elementi riscaldanti su misura possono migliorare la tua ricerca e l'efficienza!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza