In sintesi, la tempra sottovuoto migliora significativamente gli acciai per utensili ad alto tenore di lega creando uno strato superficiale più duro e uniforme rispetto ai metodi convenzionali. Ciò si ottiene formando un sottile strato micro-carburato durante il raffreddamento rapido in olio, un beneficio unico del processo che elimina anche difetti comuni come ossidazione e punti molli da tempra.

Il vero valore della tempra sottovuoto non è solo la durezza che raggiunge, ma il controllo e la coerenza senza pari che offre. Creando un ambiente chimicamente puro, consente all'acciaio di raggiungere le sue massime proprietà teoriche senza il degrado superficiale comune nei trattamenti termici atmosferici.

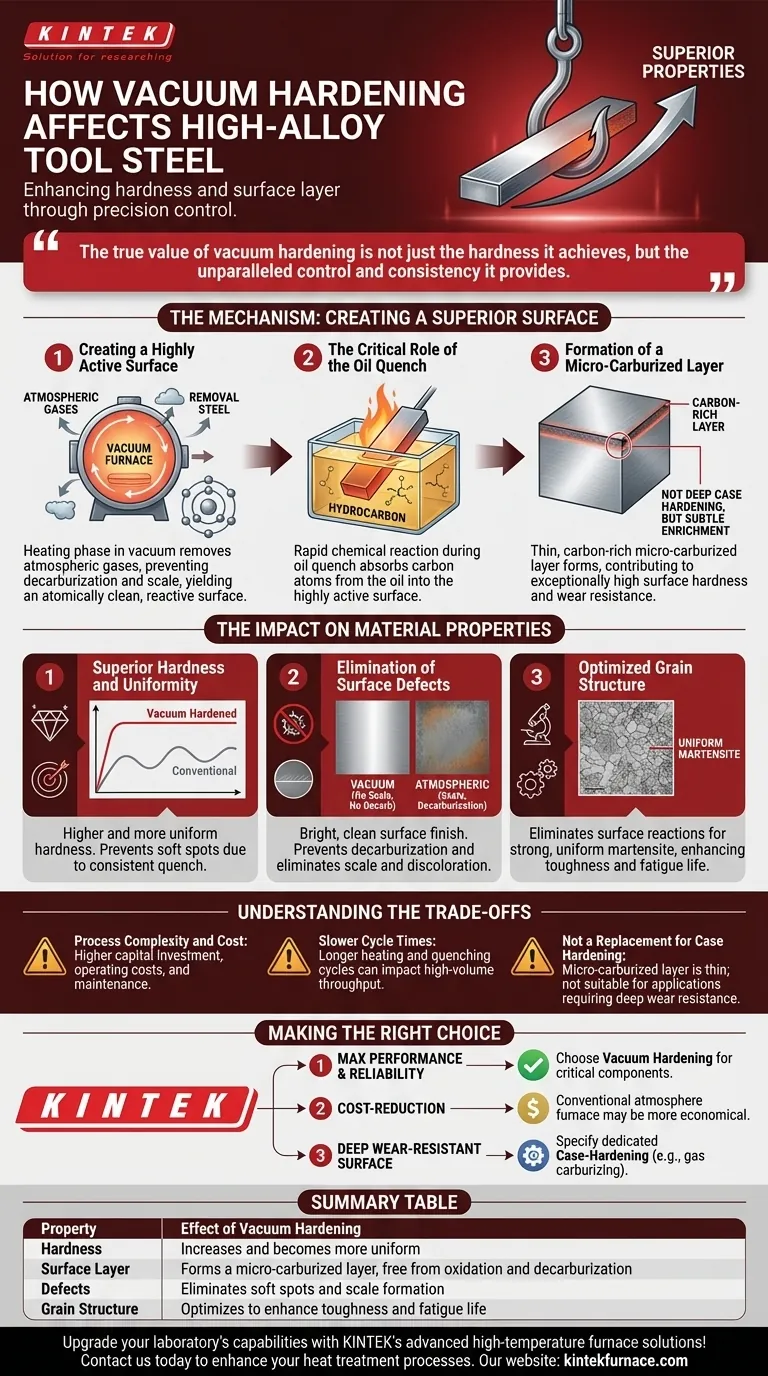

Il Meccanismo: Come la Tempra Sottovuoto Crea una Superficie Superiore

I benefici unici della tempra sottovuoto derivano dall'ambiente controllato che crea, che modifica fondamentalmente il modo in cui l'acciaio reagisce durante il riscaldamento e il raffreddamento rapido.

Creazione di una Superficie Altamente Attiva

Durante la fase di riscaldamento, il forno sottovuoto rimuove quasi tutti i gas atmosferici, in particolare l'ossigeno. Ciò impedisce la formazione di uno strato di ossido (decarburazione) che si forma tipicamente sulla superficie dell'acciaio in un forno convenzionale.

La superficie risultante è atomisticamente pulita e quindi chimicamente "attiva" o altamente reattiva.

Il Ruolo Critico del Raffreddamento Rapido in Olio

Quando questo pezzo in acciaio altamente attivo viene immerso nell'olio di raffreddamento (che è un idrocarburo), si verifica una rapida reazione chimica sulla sua superficie.

Il calore e la reattività dell'acciaio fanno sì che gli atomi di carbonio provenienti dall'olio vengano istantaneamente assorbiti nel reticolo superficiale dell'acciaio.

Formazione di uno Strato Micro-Carburato

Questo assorbimento di carbonio forma uno strato estremamente sottile e ricco di carbonio. Questo non è un processo di cementazione profonda, ma piuttosto un sottile arricchimento superficiale.

Questo strato micro-carburato è un contributore chiave all'eccezionale durezza superficiale e resistenza all'usura osservate nei componenti temprati sottovuoto.

L'Impatto sulle Proprietà del Materiale

La combinazione di un ambiente pulito e della carburazione superficiale si traduce in miglioramenti misurabili rispetto ai metodi di tempra tradizionali.

Durezza e Uniformità Superiori

Il processo produce un componente con durezza più elevata e più uniforme. La superficie pulita garantisce un trasferimento di calore coerente e rapido durante il raffreddamento, prevenendo la formazione di "punti molli" che possono verificarsi a causa di un raffreddamento irregolare.

Il carbonio aggiuntivo sulla superficie aumenta il valore di durezza oltre quanto la lega di base da sola potrebbe raggiungere.

Eliminazione dei Difetti Superficiali

La tempra sottovuoto produce pezzi con una finitura superficiale brillante e pulita, priva di scaglie e scolorimenti tipici della tempra atmosferica. Ciò spesso riduce o elimina la necessità di pulizia o rettifica post-trattamento.

Impedisce completamente la decarburazione superficiale (perdita di carbonio), che è un punto di guasto comune che crea una pelle morbida e debole sui pezzi temprati in forni a atmosfera.

Struttura del Grano Ottimizzata

Eliminando le reazioni superficiali indesiderate, il processo consente alla struttura del grano interna dell'acciaio di trasformarsi in martensite forte e uniforme come previsto. Questa struttura ottimizzata migliora non solo la durezza, ma anche la tenacità complessiva e la vita a fatica dell'acciaio per utensili.

Comprendere i Compromessi

Sebbene potente, la tempra sottovuoto non è la soluzione universale per tutte le applicazioni. I suoi benefici devono essere bilanciati rispetto alle sue considerazioni pratiche.

Complessità del Processo e Costo

I forni sottovuoto rappresentano un investimento di capitale significativo e hanno costi operativi più elevati rispetto ai forni a atmosfera convenzionali. Richiedono operatori specializzati e protocolli di manutenzione più rigorosi.

Tempi Ciclo Più Lenti

Il processo di creazione del vuoto, riscaldamento ed esecuzione di un ciclo di raffreddamento controllato può essere più lungo di quello di un forno standard. Ciò può influire sulla produttività della produzione ad alto volume.

Non è un Sostituto della Cementazione

Lo strato micro-carburato è estremamente sottile ed è un effetto benefico, non un obiettivo primario. Non può sostituire processi di cementazione dedicati come la carburazione a gas o la nitrurazione, che sono progettati per creare uno strato molto più profondo e resistente all'usura per ingranaggi o cuscinetti.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di trattamento termico corretto dipende interamente dall'applicazione finale e dai requisiti di prestazione del componente.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità: Scegli la tempra sottovuoto per componenti critici come stampi ad alte prestazioni, matrici e utensili da taglio dove la durezza uniforme e una superficie priva di difetti sono irrinunciabili.

- Se il tuo obiettivo principale è la riduzione dei costi per parti meno esigenti: Un forno a atmosfera convenzionale è spesso una scelta più economica, a condizione che sia accettabile qualche post-lavorazione come pallinatura o rettifica.

- Se il tuo obiettivo principale è una superficie profonda e altamente resistente all'usura: Dovresti specificare un processo di cementazione dedicato, poiché l'effetto superficiale della tempra sottovuoto non è sufficiente per applicazioni di usura estreme.

In definitiva, scegliere la tempra sottovuoto è un investimento in proprietà del materiale superiori e ripetibilità del processo per le tue applicazioni più esigenti.

Tabella Riassuntiva:

| Proprietà | Effetto della Tempra Sottovuoto |

|---|---|

| Durezza | Aumenta e diventa più uniforme |

| Strato Superficiale | Forma uno strato micro-carburato, privo di ossidazione e decarburazione |

| Difetti | Elimina i punti molli e la formazione di scaglie |

| Struttura del Grano | Ottimizza per migliorare la tenacità e la vita a fatica |

Aggiorna le capacità del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Che tu stia lavorando con acciai per utensili ad alto tenore di lega o altri materiali, i nostri forni garantiscono un controllo preciso e risultati superiori. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di trattamento termico e aumentare la tua produttività!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica