Al suo centro, la tecnologia dei forni a vuoto fornisce un ambiente eccezionalmente pulito, altamente controllabile e ripetibile per la lavorazione termica dei materiali. I vantaggi principali sono la prevenzione dell'ossidazione e della contaminazione, il controllo preciso dei cicli di riscaldamento e raffreddamento e la capacità di ottenere proprietà dei materiali uniformi che spesso sono impossibili in un forno a atmosfera convenzionale. Ciò si traduce in una qualità superiore del prodotto, nella riduzione delle fasi di post-lavorazione e in risultati coerenti e affidabili.

Sebbene sia spesso scelto per prevenire la contaminazione superficiale, il vero potere di un forno a vuoto è la sua capacità di alterare e controllare fondamentalmente le proprietà metallurgiche di un materiale. Trasforma il trattamento termico da un processo di massa a uno strumento ingegneristico preciso per la creazione di componenti di alto valore e mission-critical.

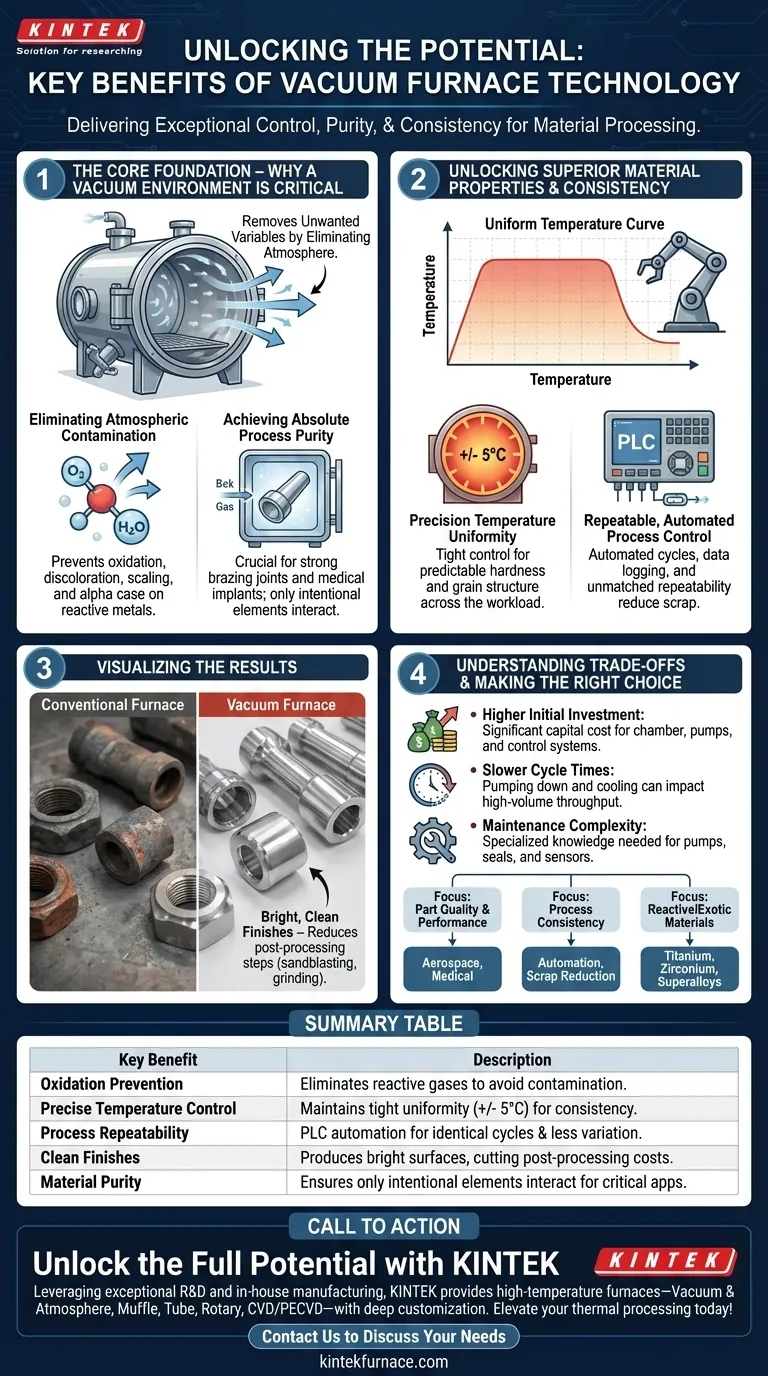

La Base: Perché un Ambiente Sottovuoto è Critico

Un forno a vuoto opera su un principio semplice ma potente: rimuovere l'atmosfera significa rimuovere variabili indesiderate. Questo crea un ambiente incontaminato che è la base per tutti i vantaggi successivi.

Eliminazione della Contaminazione Atmosferica

Rimuovendo l'aria, un forno a vuoto elimina ossigeno, vapore acqueo e altri gas reattivi. Questa è la funzione più importante in assoluto.

Senza questi gas, l'ossidazione e altre reazioni superficiali dannose semplicemente non possono verificarsi. Ciò previene la decolorazione, la formazione di scaglie e la formazione di un indesiderato "strato alfa" su metalli reattivi come il titanio.

Raggiungere la Massima Purezza del Processo

L'ambiente sottovuoto assicura che gli unici elementi che interagiscono con il pezzo siano quelli che si introducono intenzionalmente, come un gas di riempimento specifico come azoto o argon.

Questo livello di purezza è essenziale per processi come la brasatura, dove una superficie pulita è non negoziabile per ottenere una giunzione forte e priva di vuoti, o per impianti medici, dove la contaminazione superficiale è inaccettabile.

Sbloccare Proprietà dei Materiali e Consistenza Superiori

Una volta stabilito un ambiente puro, i sistemi di controllo avanzati del forno possono produrre materiali con qualità e ripetibilità eccezionali.

Uniformità Precisa della Temperatura

I moderni forni a vuoto forniscono un controllo della temperatura estremamente rigoroso, spesso con un'uniformità di +/- 5°C sull'intero carico di lavoro.

Ciò assicura che ogni pezzo nel lotto, indipendentemente dalla sua posizione, sperimenti esattamente lo stesso ciclo termico. Questa uniformità è fondamentale per ottenere una durezza, una struttura a grana e una distensione delle sollecitazioni prevedibili.

Controllo del Processo Ripetibile e Automatizzato

I forni a vuoto sono gestiti da Controllori Logici Programmabili (PLC) che automatizzano l'intero ciclo di trattamento.

Gli operatori possono programmare rampe di riscaldamento precise, tempi di mantenimento, livelli di vuoto e sequenze di raffreddamento controllato o spegnimento a gas. Ogni ciclo viene eseguito in modo identico e registrato con un'ampia registrazione dei dati, garantendo una ripetibilità del processo senza pari da lotto a lotto.

Finiture Luminose e Pulite

Un risultato diretto della prevenzione dell'ossidazione è che i pezzi escono dal forno con una finitura superficiale luminosa e pulita.

Ciò elimina spesso la necessità di operazioni secondarie costose e lunghe come la sabbiatura, la pulizia chimica o la rettifica, riducendo i costi di produzione complessivi e i tempi di consegna.

Comprendere i Compromessi

Sebbene potenti, la tecnologia dei forni a vuoto non è una soluzione universale. Una valutazione obiettiva richiede il riconoscimento delle sue esigenze specifiche.

Investimento Iniziale Più Elevato

I forni a vuoto rappresentano una spesa in conto capitale significativa rispetto alle loro controparti a atmosfera. Il costo comprende la camera del forno, sofisticati sistemi di pompaggio e strumentazione di controllo avanzata.

Tempi di Ciclo Più Lenti

Raggiungere un vuoto profondo (pompare) e poi raffreddare il carico può richiedere più tempo che in un forno a atmosfera. Ciò può influire sulla produttività complessiva, una considerazione chiave per la produzione ad alto volume.

Complessità della Manutenzione

I sistemi che creano e misurano il vuoto—comprese pompe, guarnizioni, valvole e sensori—richiedono conoscenze specialistiche per la manutenzione ordinaria e la risoluzione dei problemi al fine di garantire le massime prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere per un forno a vuoto richiede di allineare le sue capacità con i tuoi specifici obiettivi di produzione.

- Se la tua attenzione principale è la qualità e le prestazioni dei pezzi: Un forno a vuoto è la scelta superiore per creare componenti con resistenza, vita a fatica e purezza ottimali, specialmente per settori esigenti come l'aerospaziale o il medicale.

- Se la tua attenzione principale è la consistenza e la ripetibilità del processo: L'automazione e la registrazione dei dati inerenti ai forni a vuoto forniscono un livello di controllo senza pari, riducendo drasticamente la variazione di processo e i tassi di scarto.

- Se la tua attenzione principale è la lavorazione di materiali reattivi o esotici: Per metalli come titanio, zirconio o superleghe specifiche, un ambiente sottovuoto non è solo vantaggioso—è un requisito assoluto.

Comprendendo questi principi, puoi determinare con sicurezza se un forno a vuoto è l'investimento strategico necessario per elevare le tue capacità di lavorazione dei materiali.

Tabella Riassuntiva:

| Vantaggio Chiave | Descrizione |

|---|---|

| Prevenzione dell'Ossidazione | Elimina ossigeno e gas reattivi per evitare contaminazione superficiale e scagliatura. |

| Controllo Preciso della Temperatura | Mantiene un'uniformità rigorosa (es. +/- 5°C) per proprietà dei materiali costanti. |

| Ripetibilità del Processo | Utilizza l'automazione PLC per cicli identici, riducendo variazioni e scarti. |

| Finiture Pulite | Produce superfici luminose, tagliando i costi di post-lavorazione come la sabbiatura. |

| Purezza del Materiale | Assicura che solo gli elementi intenzionali interagiscano, vitale per brasatura e impianti medici. |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate di forni a vuoto di KINTEK. Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni ad alta temperatura—inclusi Forni a Vuoto e ad Atmosfera, a Muffola, a Tubo, Rotativi e Sistemi CVD/PECVD—con una forte personalizzazione per soddisfare le tue esigenze sperimentali uniche. Migliora qualità, consistenza ed efficienza in settori come l'aerospaziale e il medicale. Contattaci oggi stesso per discutere come possiamo elevare le tue capacità di lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori