In sostanza, un forno a vuoto migliora la qualità del materiale creando un ambiente ultra-pulito e controllato. Rimuovendo i gas atmosferici come ossigeno e azoto, previene reazioni chimiche indesiderate come ossidazione e contaminazione durante la lavorazione ad alta temperatura. Ciò consente un trattamento termico che non solo protegge l'integrità del materiale, ma ne esalta attivamente le proprietà fondamentali.

L'intuizione cruciale è che un forno a vuoto fa più che semplicemente riscaldare un materiale. Creando un ambiente a bassa pressione, offre agli ingegneri un controllo preciso sulla chimica e sulla microstruttura del materiale, eliminando i difetti inevitabili nel riscaldamento convenzionale basato sull'atmosfera.

Il principio fondamentale: perché il vuoto è importante

Un forno a vuoto opera utilizzando pompe per rimuovere aria e altri gas da una camera sigillata prima che inizi il riscaldamento. Questo crea un ambiente a bassa pressione in cui pochissime molecole di gas rimangono per interagire con il materiale in lavorazione.

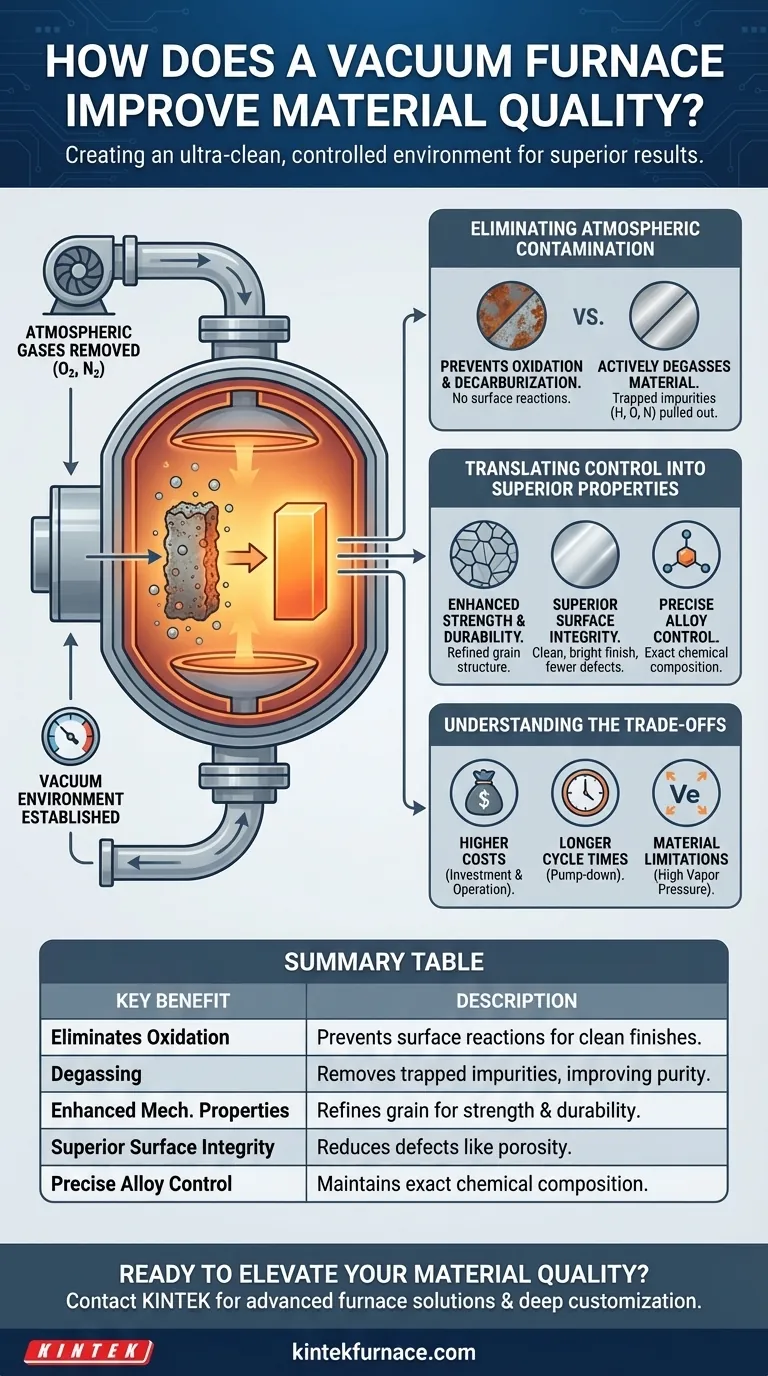

Eliminazione della contaminazione atmosferica

Il vantaggio più immediato è la prevenzione dell'ossidazione. Ad alte temperature, i metalli reagiscono facilmente con l'ossigeno presente nell'aria, formando uno strato di ossido fragile che compromette la finitura superficiale, l'integrità strutturale e le proprietà meccaniche.

Un ambiente sottovuoto elimina virtualmente questa minaccia. Ciò vale anche per altre reazioni, come la decarburazione, in cui il carbonio può lasciare la superficie dell'acciaio, rendendolo più morbido e debole.

Degasaggio attivo del materiale

Oltre a prevenire le reazioni superficiali, il vuoto può estrarre attivamente le impurità intrappolate dall'interno del materiale stesso.

Elementi come idrogeno, ossigeno e azoto, che possono essere introdotti durante la fusione e la colata iniziali, vengono estratti dal metallo. Questo processo di degasaggio si traduce in un materiale più puro e denso con difetti interni significativamente ridotti.

Tradurre il controllo in proprietà superiori

L'ambiente incontaminato di un forno a vuoto è la base per ottenere caratteristiche del materiale specifiche e desiderabili che sono fondamentali per le applicazioni ad alte prestazioni.

Maggiore resistenza meccanica e durata

Processi come la ricottura e la tempra sottovuoto consentono cicli termici precisi che raffinano la struttura a grana interna di un metallo. Ciò allevia le tensioni interne, aumenta la duttilità e migliora la resistenza alla trazione e la resistenza alla fatica complessive.

Senza il rischio di ossidazione, questi trattamenti termici possono essere ottimizzati puramente per le prestazioni metallurgiche, portando a componenti più resistenti e duraturi.

Integrità superficiale superiore

La lavorazione sottovuoto produce componenti con una finitura superficiale brillante e pulita, priva di scaglie e scolorimenti causati da reazioni atmosferiche.

Ancora più importante, riduce al minimo i difetti microscopici come porosità e inclusioni. Ciò è fondamentale per applicazioni aerospaziali e impianti medici, dove anche un piccolo difetto può essere un punto di rottura.

Controllo preciso della composizione della lega

Per le leghe avanzate utilizzate nell'elettronica o nell'aerospaziale, la composizione chimica esatta è un requisito non negoziabile. Un vuoto garantisce che nessun elemento indesiderato dall'atmosfera venga introdotto durante il riscaldamento o la fusione.

Ciò consente la manipolazione precisa degli elementi di lega per ottenere proprietà elettriche, magnetiche o termiche specifiche con una consistenza eccezionale.

Comprendere i compromessi

Sebbene i vantaggi siano significativi, un forno a vuoto non è la soluzione universale per tutti i trattamenti termici. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Maggiori costi iniziali di investimento e operativi

I forni a vuoto sono sistemi complessi. Le pompe ad alta potenza, le guarnizioni della camera robuste e i sistemi di controllo sofisticati comportano un investimento di capitale più elevato rispetto ai forni a atmosfera tradizionali. Richiedono anche maggiore manutenzione e funzionamento qualificato.

Considerazioni sul tempo ciclo

Raggiungere un vuoto profondo non è istantaneo. Il tempo necessario per pompare la camera prima del riscaldamento può aumentare il tempo ciclo totale. Per la produzione ad alto volume, ciò può rendere la lavorazione a lotti sottovuoto meno efficiente rispetto ai sistemi continui basati sull'atmosfera.

Limitazioni dei materiali

Non tutti i materiali sono adatti alla lavorazione sottovuoto. Ad alte temperature e basse pressioni, alcuni elementi con un alto punto di ebollizione possono iniziare a "evaporare" dalla superficie del materiale. Questo fenomeno, noto come degasaggio, deve essere considerato quando si selezionano i parametri di processo.

Fare la scelta giusta per la tua applicazione

La scelta della giusta tecnologia di lavorazione termica dipende interamente dalla qualità richiesta, dalle prestazioni e dai vincoli di costo del prodotto finale.

- Se la tua attenzione principale è la massima purezza e le prestazioni (aerospaziale, medicale, elettronica): Un forno a vuoto è essenziale per eliminare i difetti e ottenere le massime proprietà del materiale possibili.

- Se la tua attenzione principale è la finitura superficiale ed estetica (gioielleria, ferramenta decorativa): La lavorazione sottovuoto fornisce una finitura brillante e pulita direttamente dal forno, eliminando la necessità di un post-trattamento aggressivo.

- Se la tua attenzione principale è l'indurimento o la distensione dei rottami a costi contenuti con tolleranze moderate: Un forno ad atmosfera controllata (ad esempio, azoto o argon) può fornire un equilibrio accettabile tra costo e qualità se è tollerata una leggera ossidazione superficiale.

In definitiva, scegliere un forno a vuoto è un investimento per raggiungere un livello di qualità e affidabilità del materiale che altri metodi non possono replicare.

Tabella riepilogativa:

| Vantaggio chiave | Descrizione |

|---|---|

| Elimina l'ossidazione | Previene le reazioni superficiali rimuovendo l'ossigeno, garantendo finiture pulite e brillanti. |

| Degasaggio | Rimuove le impurità intrappolate come l'idrogeno, migliorando la purezza e la densità del materiale. |

| Proprietà meccaniche migliorate | Raffina la struttura a grana per una maggiore resistenza, duttilità e resistenza alla fatica. |

| Integrità superficiale superiore | Riduce i difetti come la porosità, fondamentale per l'aerospaziale e gli impianti medici. |

| Controllo preciso della lega | Mantiene una composizione chimica esatta senza contaminazione atmosferica. |

Pronto a elevare la qualità del tuo materiale con soluzioni avanzate di forni a vuoto? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni per forni ad alta temperatura come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica