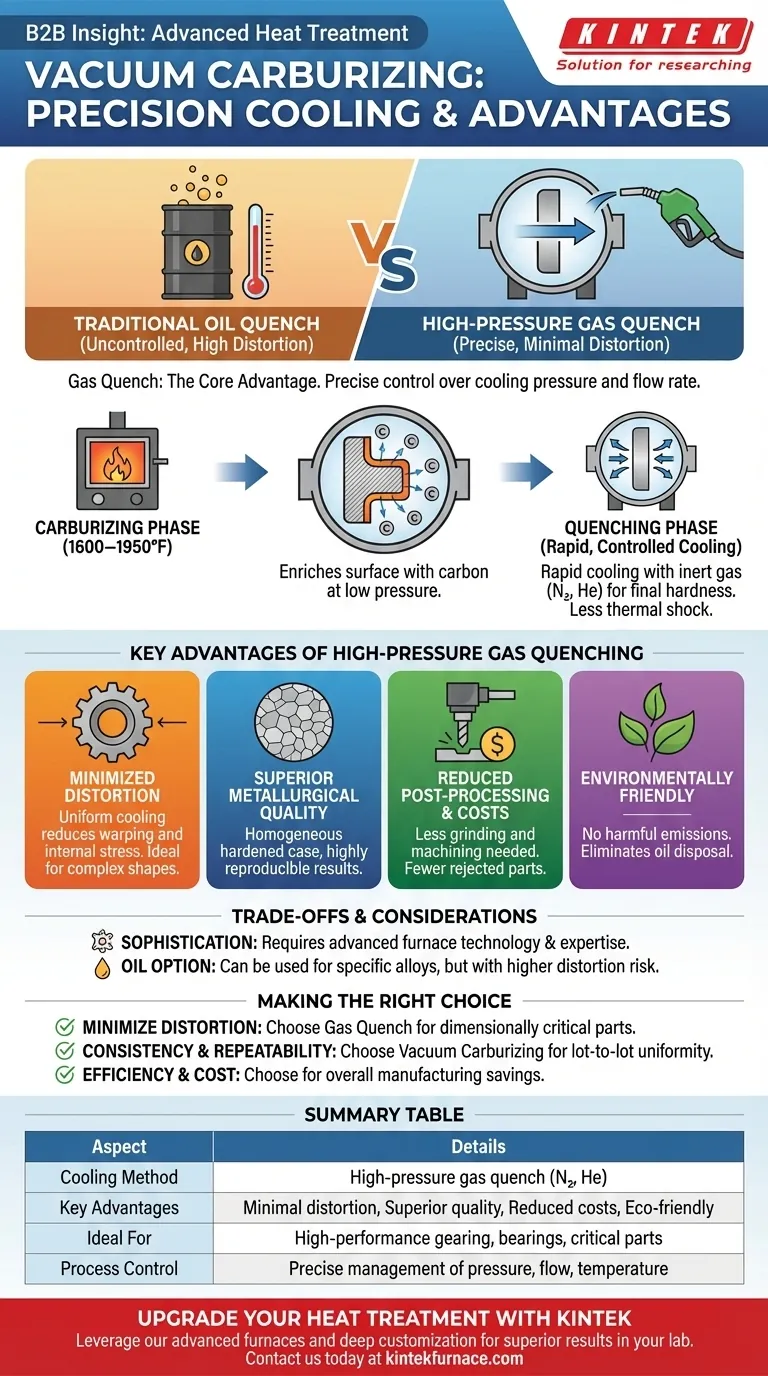

Nella carburazione sottovuoto, i pezzi vengono raffreddati utilizzando una tempra a gas ad alta pressione invece del metodo tradizionale di immersione in olio. Questo processo, noto anche come Carburazione a Bassa Pressione (LPC), utilizza un gas inerte come l'azoto o l'elio, dove la pressione e la portata possono essere gestite con precisione. Questo livello di controllo è la ragione principale per cui questo metodo offre vantaggi significativi nella produzione di componenti di alta qualità e dimensionalmente stabili.

Il vantaggio principale della carburazione sottovuoto non è solo il processo di indurimento in sé, ma il passaggio da una tempra in olio incontrollata a una tempra a gas gestita con precisione. Questo controllo si traduce direttamente in una distorsione minima dei pezzi, una consistenza metallurgica superiore e, in definitiva, costi di produzione complessivi inferiori.

Come il processo offre risultati superiori

La carburazione sottovuoto è un processo a due stadi che prima arricchisce la superficie del componente con carbonio e poi blocca la durezza desiderata attraverso un rapido raffreddamento. La fase di raffreddamento è ciò che lo distingue veramente.

La fase di carburazione

Innanzitutto, i pezzi vengono riscaldati in una camera a vuoto a temperature comprese tra 870 e 1070°C (1600-1950°F). Un gas idrocarburico, come l'acetilene, viene introdotto a bassa pressione. Il gas si decompone, permettendo al carbonio di diffondersi nella superficie dell'acciaio. Questo ciclo viene ripetuto per creare una "cassa" indurita di una profondità specifica e controllata.

La fase di tempra

Una volta che la superficie ha la giusta quantità di carbonio, il pezzo deve essere raffreddato rapidamente per raggiungere la sua durezza finale. Invece di una violenta immersione nell'olio, un gas ad alta pressione viene immesso nella camera. L'intensità di questa tempra è meticolosamente controllata regolando la pressione e la velocità del gas.

Questo raffreddamento controllato è meno uno shock termico per il pezzo, risultando in una trasformazione più uniforme e prevedibile della struttura cristallina del materiale.

Vantaggi chiave della tempra a gas ad alta pressione

La decisione di utilizzare il gas anziché l'olio è deliberata e determina i vantaggi più significativi del processo di carburazione sottovuoto.

Controllo ineguagliabile sulla distorsione

Il vantaggio principale è la minimizzazione e il controllo della distorsione geometrica. Immergere un pezzo caldo nell'olio liquido provoca un raffreddamento irregolare e rapido, che crea stress interni che deformano il componente.

Una tempra a gas raffredda il pezzo in modo più uniforme. Ciò è particolarmente critico per forme complesse o delicate, garantendo che il pezzo rimanga entro le tolleranze specificate dopo il trattamento termico.

Qualità metallurgica superiore

Questo processo produce una cassa indurita omogenea con una consistenza eccezionale. Poiché la velocità di raffreddamento è gestita con precisione, i risultati sono altamente riproducibili da un pezzo all'altro e da un lotto all'altro.

Questa affidabilità è il motivo per cui la carburazione sottovuoto è un metodo preferito per applicazioni ad alte prestazioni come ingranaggi e cuscinetti di qualità.

Riduzione della post-elaborazione e dei costi

Poiché la distorsione è significativamente ridotta, la necessità di costose e lunghe rettifiche o lavorazioni finali è anch'essa diminuita. I produttori possono lasciare meno materiale "grezzo" sulle superfici, fiduciosi che il pezzo trattato termicamente sarà più vicino alle sue dimensioni finali.

Comprendere i compromessi

Sebbene i vantaggi siano sostanziali, è importante comprendere il contesto in cui opera questa tecnologia.

Sofisticazione del processo

Sebbene i sistemi moderni siano progettati per facilità d'uso, il raggiungimento di risultati ottimali dipende da una tecnologia sofisticata. Il controllo preciso delle pressioni del gas, delle portate e delle temperature richiede un forno all'avanguardia e una gestione esperta del processo.

Considerazioni sull'olio rispetto al gas

Sebbene la tempra a gas ad alta pressione sia lo standard moderno per minimizzare la distorsione, alcuni sistemi sottovuoto possono ancora utilizzare una tempra ad olio. L'olio fornisce una velocità di tempra estremamente rapida che può essere necessaria per alcune leghe di acciaio a bassa temprabilità, ma comporta il costo di un maggiore rischio di distorsione. La scelta dipende dal materiale e dalla complessità geometrica del pezzo.

Fattori ambientali e di sicurezza

Un vantaggio importante, spesso trascurato, è che la carburazione sottovuoto è un processo ecologico e sicuro. Non produce emissioni nocive ed elimina la necessità di gestire e smaltire grandi quantità di olio di tempra. Ciò si traduce in pezzi puliti e asciutti e in un ambiente di lavoro più sicuro e non tossico.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di trattamento termico giusto dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è minimizzare la distorsione e ottenere tolleranze strette: La carburazione sottovuoto con tempra a gas ad alta pressione è la scelta definitiva per i pezzi dimensionalmente critici.

- Se il tuo obiettivo principale è la consistenza e la ripetibilità del processo: Il controllo preciso e basato sui dati della carburazione sottovuoto offre un'uniformità impareggiabile da lotto a lotto per i componenti ad alte prestazioni.

- Se il tuo obiettivo principale è l'efficienza produttiva e la riduzione dei costi: La riduzione della rettifica e della lavorazione post-trattamento può portare a significativi risparmi sui costi complessivi, nonostante la tecnologia avanzata coinvolta.

In definitiva, la carburazione sottovuoto con tempra a gas eleva il trattamento termico da un processo termico convenzionale a una fase ingegneristica precisa per la creazione di componenti superiori.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Metodo di raffreddamento | Tempra a gas ad alta pressione (es. azoto, elio) |

| Vantaggi chiave | Distorsione minima, consistenza metallurgica superiore, post-elaborazione ridotta, sicurezza ambientale |

| Ideale per | Applicazioni ad alte prestazioni come ingranaggi e cuscinetti, pezzi dimensionalmente critici |

| Controllo del processo | Gestione precisa della pressione del gas, della portata e della temperatura per risultati uniformi |

Aggiorna il tuo processo di trattamento termico con le soluzioni avanzate di KINTEK

Mirate a minimizzare la distorsione, migliorare la qualità metallurgica e ridurre i costi nel vostro laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze sperimentali uniche.

Contattateci oggi per discutere come i nostri sistemi di carburazione sottovuoto personalizzati possono fornire risultati superiori per i vostri componenti ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica