In sostanza, la tecnologia del vuoto in un forno di sinterizzazione crea un ambiente altamente controllato e inerte. Rimuovendo i gas atmosferici come ossigeno e azoto, previene reazioni chimiche indesiderate, elimina la contaminazione e consente un riscaldamento più uniforme, risultando in un prodotto finale con densità, purezza e proprietà meccaniche superiori.

La funzione primaria del vuoto non è semplicemente quella di rimuovere l'aria, ma di rimuovere l'imprevedibilità. Eliminando i gas atmosferici reattivi, si ottiene un controllo preciso sulla trasformazione del materiale, garantendo che il processo sia ripetibile e che il prodotto finale soddisfi le specifiche più esigenti.

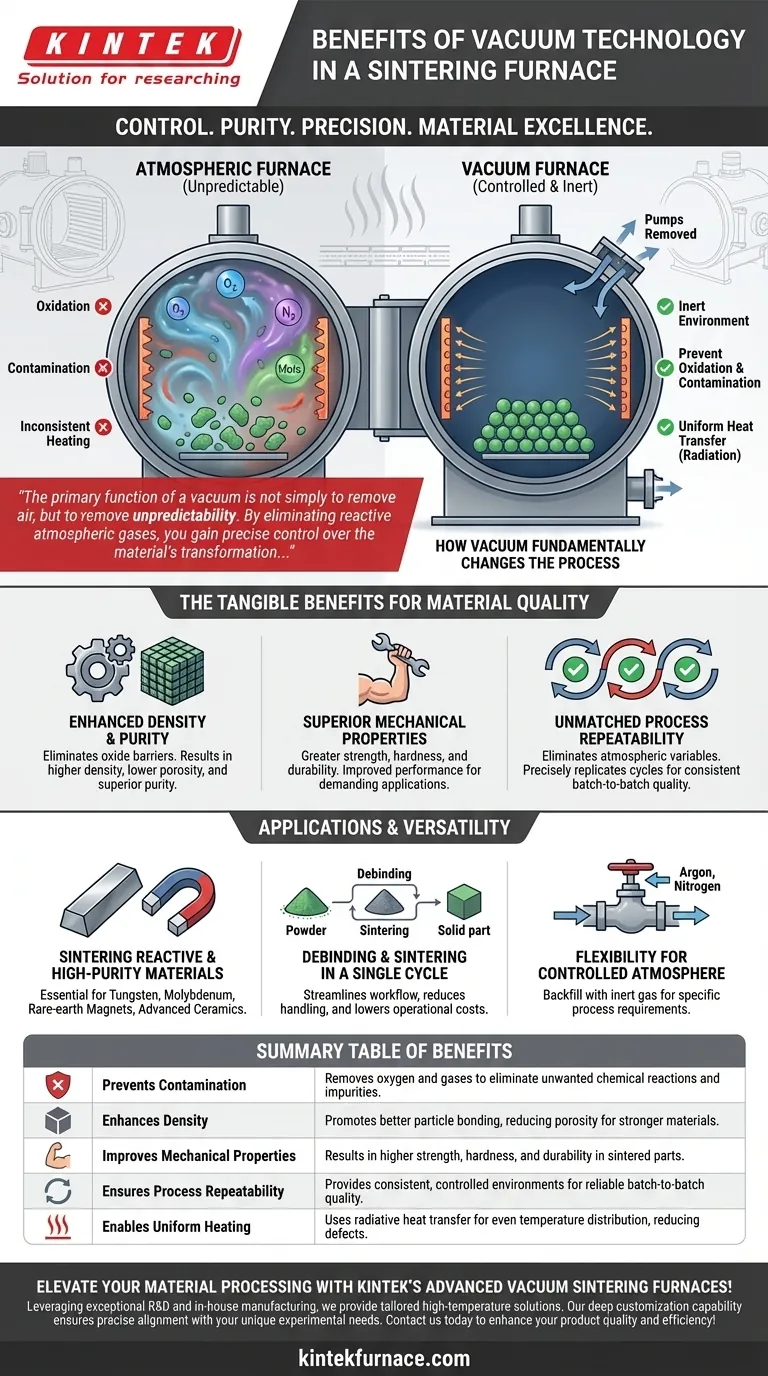

Come il vuoto modifica fondamentalmente il processo di sinterizzazione

La sinterizzazione utilizza calore e pressione per unire le particelle in una massa solida. L'ambiente in cui ciò avviene è critico quanto la temperatura stessa. Il vuoto fornisce il massimo livello di controllo ambientale.

Fase 1: Creazione dell'ambiente inerte

Il processo inizia posizionando il materiale, o "pezzo verde", all'interno della camera del forno. Potenti pompe evacuano quindi la camera, rimuovendo i gas atmosferici. Questo stato di vuoto è la base per tutti i successivi vantaggi.

Fase 2: Prevenzione dell'ossidazione e della contaminazione

L'ossigeno è altamente reattivo alle temperature di sinterizzazione. Forma facilmente ossidi sulla superficie delle particelle di materiale, il che può inibire un'adeguata adesione, portando a un prodotto finale più debole e più poroso.

Rimuovendo l'atmosfera, un forno a vuoto elimina l'ossigeno, l'azoto e il vapore acqueo che causano queste reazioni indesiderate e contaminano il materiale.

Fase 3: Consentire un trasferimento di calore uniforme

Nel vuoto, il calore viene trasferito principalmente per irraggiamento dagli elementi riscaldanti al pezzo da lavorare. Questo riscaldamento radiante è più uniforme della convezione, che può essere incoerente in un forno riempito di gas.

Questa uniformità assicura che l'intera parte raggiunga la temperatura target in modo costante, riducendo le sollecitazioni interne e il rischio di deformazioni o crepe.

I benefici tangibili per la qualità del materiale

Questo livello di controllo si traduce direttamente in miglioramenti misurabili nel prodotto finale. I benefici non sono teorici; si manifestano nelle proprietà fisiche e meccaniche del materiale sinterizzato.

Maggiore densità e purezza

Senza strati di ossido che agiscono da barriera, le particelle del materiale possono legarsi più efficacemente. Ciò si traduce in un prodotto finale con maggiore densità e porosità significativamente inferiore. Per i materiali dove la purezza è fondamentale, come i metalli refrattari, questo è un vantaggio non negoziabile.

Proprietà meccaniche superiori

Una maggiore densità e purezza portano direttamente a migliori caratteristiche meccaniche. Le parti sinterizzate sotto vuoto mostrano costantemente maggiore resistenza, durezza e durabilità rispetto a quelle lavorate in un forno atmosferico.

Ripetibilità del processo senza pari

Le condizioni atmosferiche possono fluttuare, introducendo una variabile che influenza i risultati del processo. Il vuoto elimina completamente questa variabile. Ogni ciclo di sinterizzazione può essere replicato con precisione, garantendo una qualità costante da lotto a lotto, il che è fondamentale per la produzione industriale e le applicazioni mediche come i restauri dentali.

Comprendere le applicazioni e la versatilità

La capacità di creare un ambiente puro rende la sinterizzazione sotto vuoto la scelta ideale per materiali esigenti, ma la tecnologia è anche sorprendentemente versatile.

Sinterizzazione di materiali reattivi e ad alta purezza

I forni a vuoto sono essenziali per la lavorazione di materiali altamente reattivi con l'ossigeno. Ciò include metalli refrattari come tungsteno e molibdeno, carburi cementati, magneti in terre rare (samario cobalto) e vari materiali ceramici avanzati.

Debinding e sinterizzazione in un unico ciclo

I moderni forni a vuoto possono spesso eseguire sia la fase di debinding (rimozione dei leganti polimerici) sia la fase finale di sinterizzazione in un unico processo continuo. Ciò semplifica il flusso di lavoro, riduce la manipolazione e abbassa i costi operativi.

Flessibilità per la sinterizzazione in atmosfera controllata

Un vantaggio chiave è che un forno a vuoto può anche funzionare come forno ad atmosfera controllata. Dopo aver evacuato la camera per rimuovere i contaminanti, può essere riempita con un gas inerte specifico e ad alta purezza come Argon o Azoto. Ciò fornisce la massima flessibilità per processi che richiedono una pressione parziale specifica o un ambiente gassoso.

Fare la scelta giusta per la tua applicazione

La scelta della giusta tecnologia del forno dipende interamente dal tuo materiale e dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la massima purezza e prestazioni: Per metalli reattivi, ceramiche avanzate o componenti di grado medico, un forno ad alto vuoto è l'unico modo per ottenere le proprietà del materiale richieste.

- Se il tuo obiettivo principale è la coerenza del processo e la riduzione dei difetti: Per applicazioni come la produzione di utensili o i restauri dentali, la ripetibilità della sinterizzazione sotto vuoto riduce al minimo gli scarti costosi e garantisce risultati affidabili.

- Se il tuo obiettivo principale è la ricerca o la produzione versatile: Un forno con capacità sia di alto vuoto che di atmosfera controllata offre la massima flessibilità per gestire una vasta gamma di materiali e requisiti di processo.

In definitiva, l'adozione della tecnologia del vuoto è una decisione che privilegia il controllo e la precisione nella lavorazione dei materiali.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Previene la contaminazione | Rimuove ossigeno e gas per eliminare reazioni chimiche indesiderate e impurità. |

| Aumenta la densità | Promuove una migliore adesione delle particelle, riducendo la porosità per materiali più resistenti. |

| Migliora le proprietà meccaniche | Si traduce in maggiore resistenza, durezza e durabilità nelle parti sinterizzate. |

| Garantisce la ripetibilità del processo | Fornisce ambienti consistenti e controllati per una qualità affidabile da lotto a lotto. |

| Consente un riscaldamento uniforme | Utilizza il trasferimento di calore radiante per una distribuzione uniforme della temperatura, riducendo i difetti. |

Migliora la tua lavorazione dei materiali con i forni di sinterizzazione sottovuoto avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia lavorando con metalli reattivi, ceramiche o componenti medici. Contattaci oggi per discutere come la nostra tecnologia può migliorare la qualità e l'efficienza del tuo prodotto!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché è necessario un ambiente ad alto vuoto nell'impoverimento della scoria di rame? Massimizza l'efficienza della separazione della matte

- Qual è lo scopo dell'esecuzione del ricottura a vuoto medio sulle ampolle di lavoro? Garantire la diffusione pura ad alta temperatura

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto