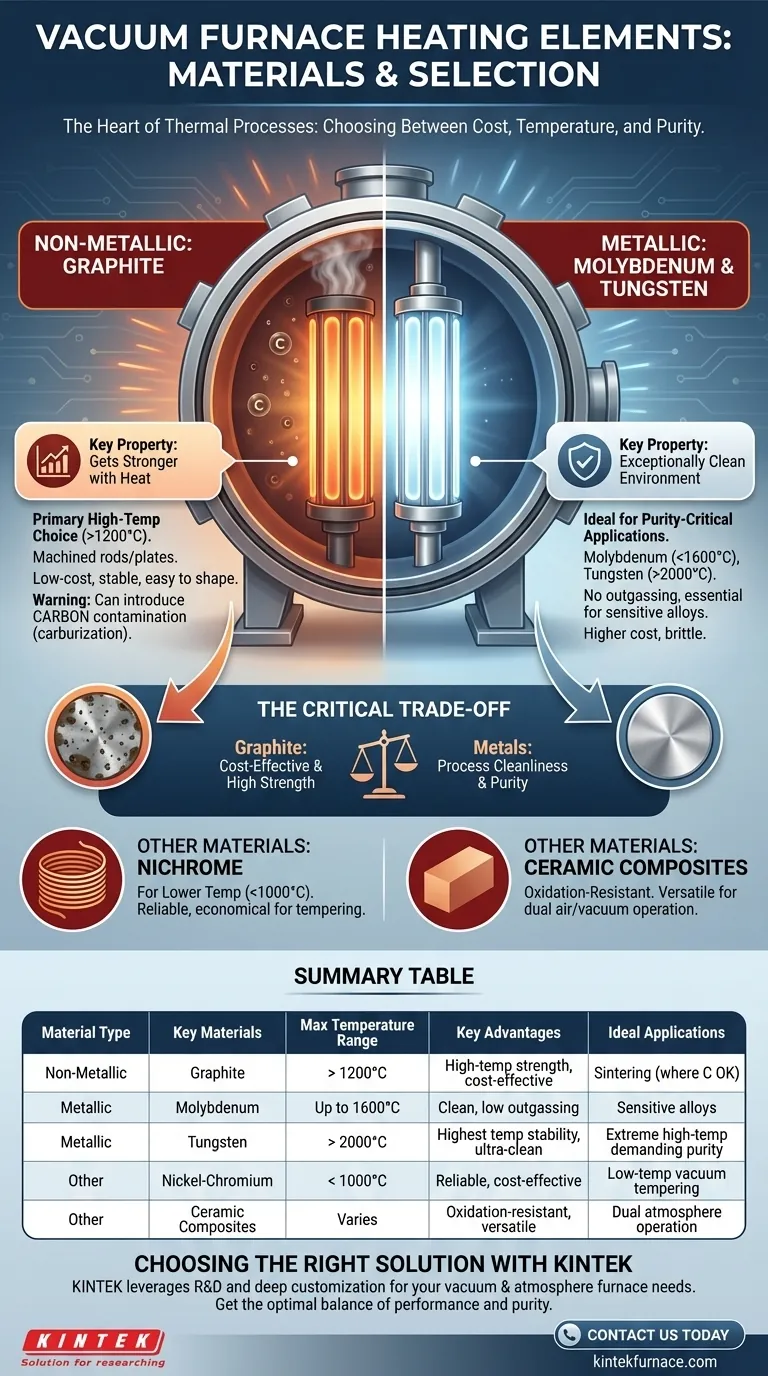

I materiali utilizzati per gli elementi riscaldanti in un forno a vuoto sono principalmente grafite ad alta purezza o metalli refrattari come molibdeno e tungsteno. La selezione non è arbitraria; è dettata dalla temperatura massima di funzionamento del forno, dal livello di vuoto richiesto e dalla compatibilità chimica con il materiale in lavorazione. Questi materiali sono scelti per la loro capacità di resistere a calore estremo, mantenere l'integrità strutturale e mostrare una pressione di vapore molto bassa per evitare di contaminare l'ambiente sottovuoto.

La decisione fondamentale nella progettazione di un forno a vuoto è un compromesso: la grafite offre prestazioni superiori ad alta temperatura a un costo inferiore, mentre i metalli refrattari forniscono un ambiente di lavorazione molto più pulito, fondamentale per leghe e applicazioni sensibili.

Le Due Famiglie Principali di Materiali

Gli elementi riscaldanti in un forno a vuoto sono il cuore del sistema, responsabili della generazione dell'energia termica per processi come brasatura, sinterizzazione e trattamento termico. Operano sul principio del riscaldamento resistivo e sono ampiamente divisi in due categorie: non metallici (grafite) e metallici.

Elementi Non Metallici: Grafite

La grafite è il materiale più comune per gli elementi riscaldanti nei forni a vuoto ad alta temperatura, specialmente per processi che operano sopra i 1200°C (2200°F).

È una forma di carbonio puro che viene lavorata in barre o piastre. Il suo vantaggio chiave è una proprietà fisica unica: a differenza dei metalli, la grafite diventa più forte all'aumentare della sua temperatura, rendendola eccezionalmente stabile a calore estremo. È anche relativamente economica e facile da lavorare in forme complesse.

Elementi in Metallo Refrattario: Molibdeno e Tungsteno

I metalli refrattari sono definiti dai loro punti di fusione incredibilmente alti e dalla resistenza al calore. Sono il materiale di scelta per applicazioni in cui la purezza del processo è fondamentale.

Il Molibdeno (Moly) è l'elemento riscaldante metallico più utilizzato. Fornisce un ambiente di riscaldamento molto pulito ed è adatto per la maggior parte dei processi a vuoto fino a circa 1600°C (2900°F).

Il Tungsteno è utilizzato per le applicazioni più esigenti che richiedono temperature anche superiori a quelle gestibili dal molibdeno, spesso superando i 2000°C (3600°F). È più costoso e più fragile del molibdeno ma offre le massime prestazioni in termini di temperatura e stabilità.

Altri Materiali Specializzati

Sebbene grafite e metalli refrattari dominino, altri materiali sono utilizzati in contesti specifici.

Le leghe di Nichel-Cromo (Nichrome) sono spesso utilizzate in applicazioni a vuoto a bassa temperatura, come la tempra, tipicamente al di sotto di 1000°C (1830°F). Sono altamente affidabili ed economiche per questi intervalli di temperatura meno impegnativi.

I Compositi Ceramici come il disiliciuro di molibdeno (MoSi₂) e il carburo di silicio (SiC) offrono una miscela unica di proprietà, in particolare la loro eccellente resistenza all'ossidazione. Ciò li rende adatti per forni che possono occasionalmente essere utilizzati sia in aria che sotto vuoto.

Comprendere i Compromessi: Grafite vs. Metallo

La scelta tra una "zona calda" a base di grafite e una metallica è la decisione più significativa nella specificazione di un forno a vuoto, poiché determina le capacità e le limitazioni del forno.

Il Fattore Contaminazione

Questo è il compromesso più critico. Gli elementi in grafite possono introdurre carbonio nell'atmosfera del forno tramite degassamento o particelle microscopiche. Ciò può portare alla carburazione della superficie del pezzo, un fenomeno altamente indesiderabile per molte leghe aerospaziali e di grado medico.

Gli elementi metallici (molibdeno e tungsteno) sono eccezionalmente puliti. Non degassano carbonio, rendendoli essenziali per i processi che richiedono la massima purezza e per i materiali sensibili alla contaminazione da carbonio.

Temperatura e Atmosfera

La grafite eccelle alle temperature più elevate ma è altamente reattiva con l'ossigeno. Una zona calda in grafite non deve mai essere esposta all'aria quando è calda, poiché gli elementi si ossideranno rapidamente e si guasteranno.

I metalli refrattari sono anch'essi sensibili all'ossigeno ad alte temperature ma sono perfettamente adatti per ambienti ad alto vuoto o con gas inerte puro (come argon o azoto).

Costo e Durata

Gli elementi in grafite sono generalmente meno costosi da produrre e sostituire rispetto ai loro omologhi in metallo refrattario. Tuttavia, sono più fragili e suscettibili a danni da shock meccanico.

Gli elementi metallici sono più costosi ma possono avere una lunga durata se utilizzati correttamente. Possono, tuttavia, diventare fragili dopo ripetuti cicli ad alta temperatura (un processo chiamato ricristallizzazione), richiedendo un'attenta manipolazione durante la manutenzione.

Fare la Scelta Giusta per il Tuo Processo

Il materiale ideale per l'elemento riscaldante è direttamente legato al risultato desiderato del tuo processo termico.

- Se il tuo obiettivo principale è la massima temperatura e l'efficacia dei costi (>1200°C): La grafite è la scelta predefinita, a condizione che la potenziale contaminazione da carbonio non sia un problema per i tuoi componenti.

- Se il tuo obiettivo principale è la pulizia e la purezza del processo: Metalli refrattari come molibdeno o tungsteno sono indispensabili per prevenire la carburazione e garantire un ambiente sottovuoto incontaminato.

- Se il tuo obiettivo principale è la lavorazione a bassa temperatura (<1000°C): Le leghe di nichel-cromo forniscono una soluzione affidabile ed economica senza la spesa di un sistema completo in metallo refrattario.

- Se il tuo obiettivo principale è un funzionamento versatile sia in aria che sotto vuoto: Gli elementi compositi ceramici come il disiliciuro di molibdeno sono specificamente progettati per questa flessibilità operativa.

Comprendere queste proprietà dei materiali ti permette di selezionare la giusta tecnologia del forno per il tuo specifico obiettivo ingegneristico.

Tabella Riepilogativa:

| Tipo di Materiale | Materiali Chiave | Intervallo Max di Temperatura | Vantaggi Chiave | Applicazioni Ideali |

|---|---|---|---|---|

| Non Metallico | Grafite | > 1200°C | Resistenza ad alta temperatura, conveniente, facile da lavorare | Processi ad alta temperatura come la sinterizzazione, dove la contaminazione da carbonio è accettabile |

| Metallico | Molibdeno | Fino a 1600°C | Ambiente pulito, basso degassamento di carbonio | Leghe sensibili nel settore aerospaziale, applicazioni mediche |

| Metallico | Tungsteno | > 2000°C | Massima stabilità termica, ultra-pulito | Processi ad altissima temperatura che richiedono purezza |

| Altro | Nichel-Cromo | < 1000°C | Affidabile, conveniente | Applicazioni a vuoto a bassa temperatura come la tempra |

| Altro | Compositi Ceramici | Varia | Resistente all'ossidazione, versatile per aria/vuoto | Forni che richiedono funzionamento a doppia atmosfera |

Fai fatica a selezionare l'elemento riscaldante giusto per il tuo forno a vuoto? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Che tu abbia bisogno di elementi in grafite economici per alte temperature o metalli refrattari ultra-puliti per processi sensibili, possiamo aiutarti a ottenere prestazioni e purezza ottimali. Contattaci oggi per discutere la tua applicazione e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come vengono caricati i pezzi in un forno a vuoto? Assicura Precisione ed Efficienza nel Tuo Processo

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni