Alla base di tutto, un ambiente sottovuoto è fondamentale in un forno a vuoto perché fornisce uno spazio ultra-pulito e chimicamente inerte per la lavorazione dei materiali. Aspirando l'aria e altri gas reattivi come l'ossigeno, il vuoto previene reazioni chimiche indesiderate come l'ossidazione e la decarburazione. Ciò consente il trattamento ad alta temperatura di materiali sensibili, garantendo che il prodotto finale abbia purezza, resistenza e qualità superficiale superiori.

La funzione primaria del vuoto non è creare il vuoto, ma stabilire un ambiente precisamente controllato. Rimuove gli elementi reattivi dell'aria, dando agli operatori il controllo completo sulle condizioni chimiche e termiche del processo.

Le tre funzioni principali del vuoto

Un forno a vuoto non è solo una scatola calda; è uno strumento di precisione. Il vuoto stesso è la caratteristica chiave che consente tre distinti vantaggi rispetto ai forni atmosferici convenzionali.

1. Prevenzione della contaminazione e delle reazioni chimiche

L'aria che respiriamo è composta per circa il 21% da ossigeno, altamente reattivo ad alte temperature. L'esposizione di metalli caldi all'ossigeno provoca l'ossidazione (ruggine o scagliatura), che crea uno strato superficiale fragile e scolorito.

Altri gas reattivi possono causare problemi come la decarburazione, dove il carbonio viene rimosso dalla superficie delle leghe di acciaio, rendendole più morbide e deboli.

Un alto vuoto rimuove questi gas reattivi, creando un ambiente inerte. Ciò assicura che la superficie del materiale rimanga lucida e pulita e che la sua chimica fondamentale non sia alterata durante la lavorazione. Questo è essenziale per applicazioni come componenti aerospaziali, impianti medici e metalli ad alta purezza.

2. Consentire un controllo termico preciso

In un forno tradizionale, l'aria trasferisce il calore principalmente attraverso la convezione, che può portare a un riscaldamento non uniforme a causa delle correnti che circolano all'interno della camera.

Nel vuoto, la convezione è eliminata. Il calore viene trasferito quasi esclusivamente per irraggiamento dagli elementi riscaldanti al materiale. Questo è un metodo di riscaldamento più diretto e uniforme, che consente un'eccezionale consistenza della temperatura su tutta la parte.

Inoltre, la rimozione dell'aria consente un raffreddamento controllato (tempra) riempiendo la camera con un gas inerte di elevata purezza come argon o azoto. Ciò fornisce un controllo preciso sulla microstruttura finale e sulle proprietà meccaniche del materiale.

3. Miglioramento delle proprietà dei materiali

Processi come la sinterizzazione (fusione di materiali in polvere insieme al calore) e la brasatura (unione di metalli con un materiale d'apporto) traggono enormi benefici dal vuoto.

Il vuoto estrae i gas intrappolati tra le particelle di polvere o all'interfaccia del giunto. Questa rimozione di contaminanti e vuoti si traduce in un prodotto finale più denso e resistente con integrità fisica e meccanica superiori.

Per materiali avanzati come leghe refrattarie (ad esempio, tungsteno, molibdeno) o titanio, la lavorazione sottovuoto non è solo vantaggiosa, ma spesso è l'unico modo per raggiungere la purezza e le caratteristiche di prestazione richieste.

Comprendere i compromessi

Sebbene potente, un ambiente sottovuoto non è la soluzione predefinita per tutte le applicazioni di riscaldamento. Introduce sfide e costi specifici che devono essere considerati.

Velocità di trasferimento del calore più lente

La mancanza di convezione significa che il riscaldamento radiativo, sebbene uniforme, può essere più lento del riscaldamento in un forno ad atmosfera. I processi possono richiedere più tempo, il che influisce sulla produttività. Ciò viene spesso mitigato riempiendo la camera con un gas inerte per introdurre una convezione controllata una volta che il vuoto ha svolto il suo scopo primario di pulizia.

Complessità e costi

I forni a vuoto sono macchine complesse. Richiedono sofisticati sistemi di pompaggio (pompe primarie e pompe per alto vuoto), robuste guarnizioni della camera e controlli precisi. Ciò si traduce in un investimento iniziale più elevato, una manutenzione più rigorosa e costi operativi più alti rispetto ai più semplici forni atmosferici.

La sfida del degassamento

I materiali, specialmente quelli porosi o non adeguatamente puliti, possono rilasciare gas e vapori intrappolati quando riscaldati. Questo fenomeno, noto come degassamento, può contaminare l'ambiente sottovuoto e compromettere il processo. Una corretta preparazione del materiale e un'adeguata capacità di pompaggio sono fondamentali per gestirlo.

Fare la scelta giusta per la tua applicazione

La scelta del giusto ambiente di trattamento termico dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo primario sono materiali ad alta purezza o reattivi: Un forno a vuoto è essenziale. È lo standard per la lavorazione del titanio, dei metalli refrattari e delle leghe di grado medico.

- Se il tuo obiettivo primario è una finitura superficiale pulita e lucida: Utilizza un forno a vuoto per processi come la brasatura, la ricottura e la tempra dove la pulizia post-processo è indesiderabile.

- Se il tuo obiettivo primario è una maggiore densità e resistenza del materiale: Un forno a vuoto è fondamentale per le applicazioni di sinterizzazione ad alte prestazioni e di produzione additiva.

- Se il tuo obiettivo primario è un trattamento termico in massa economico: Un forno atmosferico può essere sufficiente per applicazioni generiche in cui una leggera ossidazione superficiale è accettabile o può essere facilmente rimossa.

In definitiva, la scelta di un forno a vuoto è una decisione che privilegia l'integrità del materiale e il controllo ambientale sopra ogni altra cosa.

Tabella riassuntiva:

| Funzione | Beneficio chiave |

|---|---|

| Prevenzione della contaminazione | Elimina ossidazione e decarburazione per superfici pulite e inalterate |

| Consente un controllo termico preciso | Fornisce riscaldamento uniforme e raffreddamento controllato tramite irraggiamento |

| Miglioramento delle proprietà dei materiali | Migliora la densità e la resistenza nei processi di sinterizzazione e brasatura |

Eleva la tua lavorazione dei materiali con le soluzioni avanzate di forni a vuoto di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come i forni a vuoto e atmosfera e i sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, offrendo purezza, resistenza ed efficienza superiori. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi termici e ottenere risultati eccezionali!

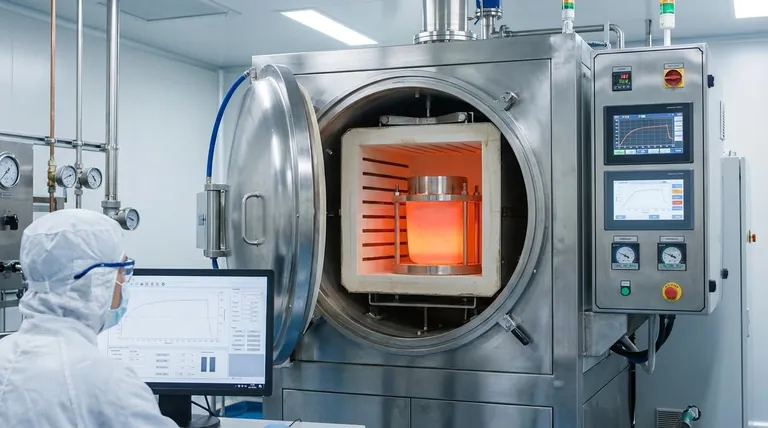

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore