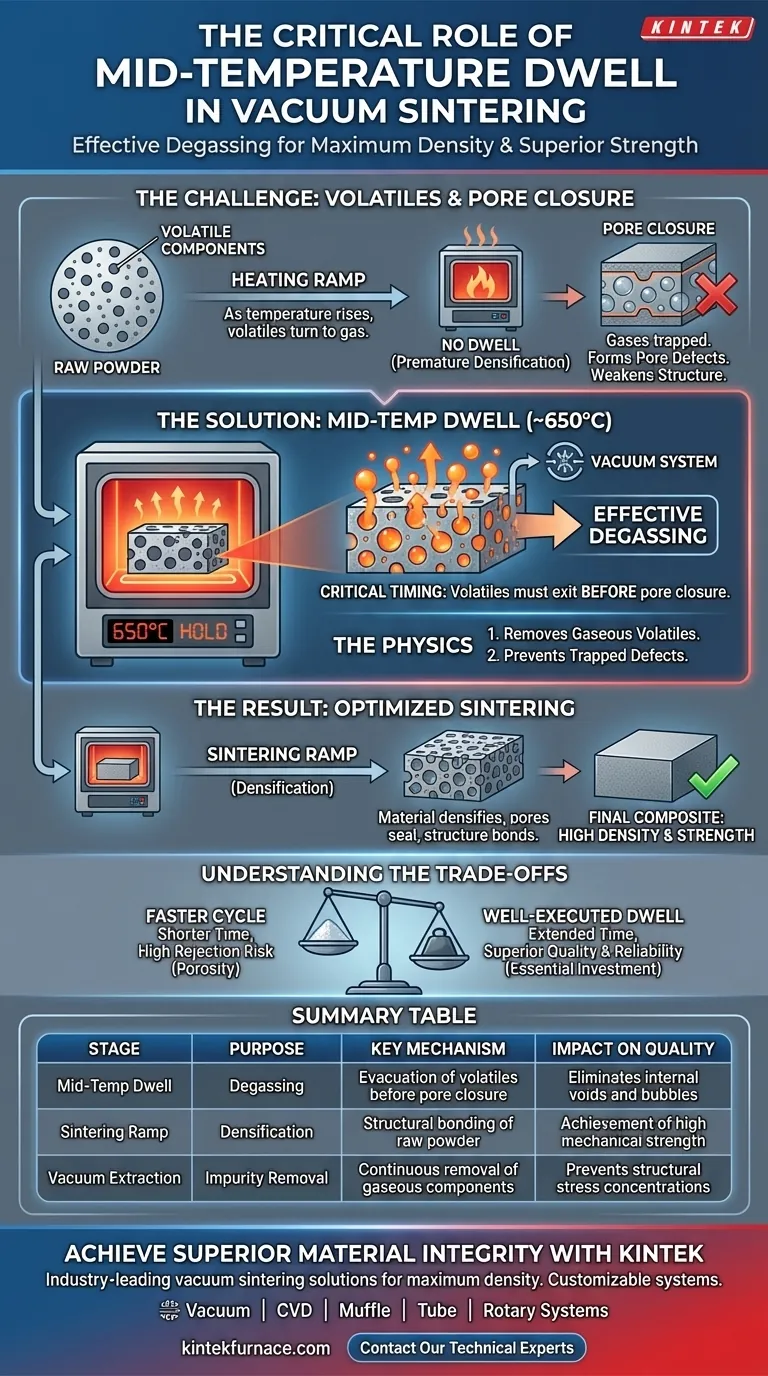

Lo scopo principale di una fase di mantenimento a media temperatura è un degasaggio efficace. Mantenendo la temperatura costante, spesso intorno ai 650°C, si consente ai componenti volatili all'interno della polvere grezza di fuoriuscire prima che il materiale inizi a densificarsi. Ciò impedisce che i gas rimangano intrappolati all'interno della struttura, il che è essenziale per evitare difetti.

Facendo una pausa nel processo di riscaldamento prima che i pori si chiudano, ci si assicura che le impurità vengano evacuate anziché sigillate all'interno del materiale. Questo passaggio è il fattore determinante per ottenere la massima densità e una resistenza meccanica superiore nel composito finale.

La Fisica della Fase di Mantenimento

Rimozione dei Componenti Volatili

I materiali in polvere grezza contengono inevitabilmente componenti volatili. Man mano che il forno si riscalda, questi componenti passano allo stato gassoso.

La fase di mantenimento fornisce una finestra di tempo specifica affinché questi gas escano completamente dal materiale ed vengano rimossi dal sistema di vuoto.

La Tempistica è Cruciale

Questo processo di degasaggio deve avvenire prima che il materiale raggiunga la temperatura di sinterizzazione.

Se la temperatura continua a salire senza pause, il materiale inizierà a densificarsi. Una volta avviata la densificazione, la struttura fisica del materiale inizia a cambiare, portando alla chiusura dei pori.

Perché la "Chiusura dei Pori" è Importante

La Trappola della Densificazione Prematura

Se il materiale si densifica mentre i volatili sono ancora in fase di generazione, le vie di fuga per il gas vengono interrotte.

La superficie esterna del materiale crea una sigillatura, intrappolando efficacemente il gas all'interno della massa del materiale.

Formazione di Difetti da Pori

I gas intrappolati si traducono in difetti da pori, vuoti o bolle all'interno del prodotto finale.

Questi difetti disturbano la struttura interna del materiale. Agiscono come concentratori di stress, riducendo significativamente l'affidabilità del materiale.

Impatto sull'Integrità Strutturale

L'obiettivo finale della sinterizzazione sotto vuoto è produrre un composito ad alta densità e resistenza meccanica.

Saltare o accorciare la fase di mantenimento a media temperatura compromette questo obiettivo. Non è possibile ottenere la massima densità se il volume interno è occupato da sacche di gas intrappolate.

Comprendere i Compromessi

Tempo Ciclo vs. Qualità del Pezzo

L'implementazione di una fase di mantenimento estende intrinsecamente il tempo ciclo totale del processo di sinterizzazione.

Sebbene ciò aumenti il tempo richiesto per lotto, è un investimento necessario. L'alternativa, un ciclo più veloce senza mantenimento, rischia un alto tasso di scarto a causa di porosità interna e debolezza strutturale.

Ottimizzazione del Profilo di Sinterizzazione

Per assicurarti di ottenere il massimo dal tuo processo di sinterizzazione sotto vuoto, considera i tuoi specifici requisiti di prestazione.

- Se il tuo obiettivo principale è l'Eliminazione dei Difetti: Assicurati che il tuo tempo di mantenimento sia sufficientemente lungo da evacuare tutti i volatili prima che la rampa di temperatura riprenda.

- Se il tuo obiettivo principale è la Resistenza Meccanica: Verifica che la temperatura di mantenimento sia rigorosamente impostata al di sotto del punto di chiusura dei pori per evitare di compromettere la densità del materiale.

Una fase di mantenimento ben eseguita fa la differenza tra un pezzo poroso e debole e un composito ad alte prestazioni completamente denso.

Tabella Riassuntiva:

| Fase | Scopo | Meccanismo Chiave | Impatto sulla Qualità |

|---|---|---|---|

| Mantenimento a Media Temperatura | Degasaggio | Evacuazione dei volatili prima della chiusura dei pori | Elimina vuoti e bolle interne |

| Rampa di Sinterizzazione | Densificazione | Legame strutturale della polvere grezza | Ottenimento di elevata resistenza meccanica |

| Estrazione Sotto Vuoto | Rimozione Impurità | Rimozione continua dei componenti gassosi | Previene concentrazioni di stress strutturali |

Ottieni un'Integrità del Materiale Superiore con KINTEK

Non lasciare che i gas intrappolati compromettano la qualità della tua produzione. KINTEK fornisce soluzioni di sinterizzazione sotto vuoto leader del settore, progettate per offrire la massima densità e resistenza meccanica. Supportati da R&S esperti e produzione di precisione, offriamo sistemi Vacuum, CVD, Muffle, Tube e Rotary ad alte prestazioni, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di profilazione della temperatura e degasaggio.

Pronto a ottimizzare la tua lavorazione termica? Contatta oggi i nostri esperti tecnici per scoprire come i nostri forni da laboratorio avanzati possono migliorare i tuoi risultati di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Come sono i forni a vuoto ecologici? Ottieni un trattamento termico pulito ed efficiente

- Quali sono i limiti dei forni ad alto vuoto? Comprendere le sfide relative a costi, tempo e materiali

- Quali effetti hanno il raffreddamento ad azoto e ad argon sulle proprietà dei materiali? Ottimizzare durezza e resistenza nel trattamento termico

- Come viene controllata la temperatura in un forno di sinterizzazione sottovuoto? Precisione al Master per Materiali Superiori

- Qual è la funzione dei forni di ricottura nel processo di produzione dei transistor a film sottile (TFT) di ossido di indio e zinco (IZO)? | Sblocca l'elettronica ad alte prestazioni

- Come trasferisce principalmente il calore al pezzo in lavorazione il riscaldamento sotto vuoto? Ottieni un calore uniforme per risultati superiori

- Quale ruolo svolge un forno di sinterizzazione sottovuoto di grado industriale nella formatura finale delle parti in acciaio inossidabile 17-4 PH?

- Qual è la funzione principale di un forno a vuoto verticale nel riciclaggio delle leghe di magnesio di scarto? Purificare il magnesio tramite sublimazione sotto vuoto