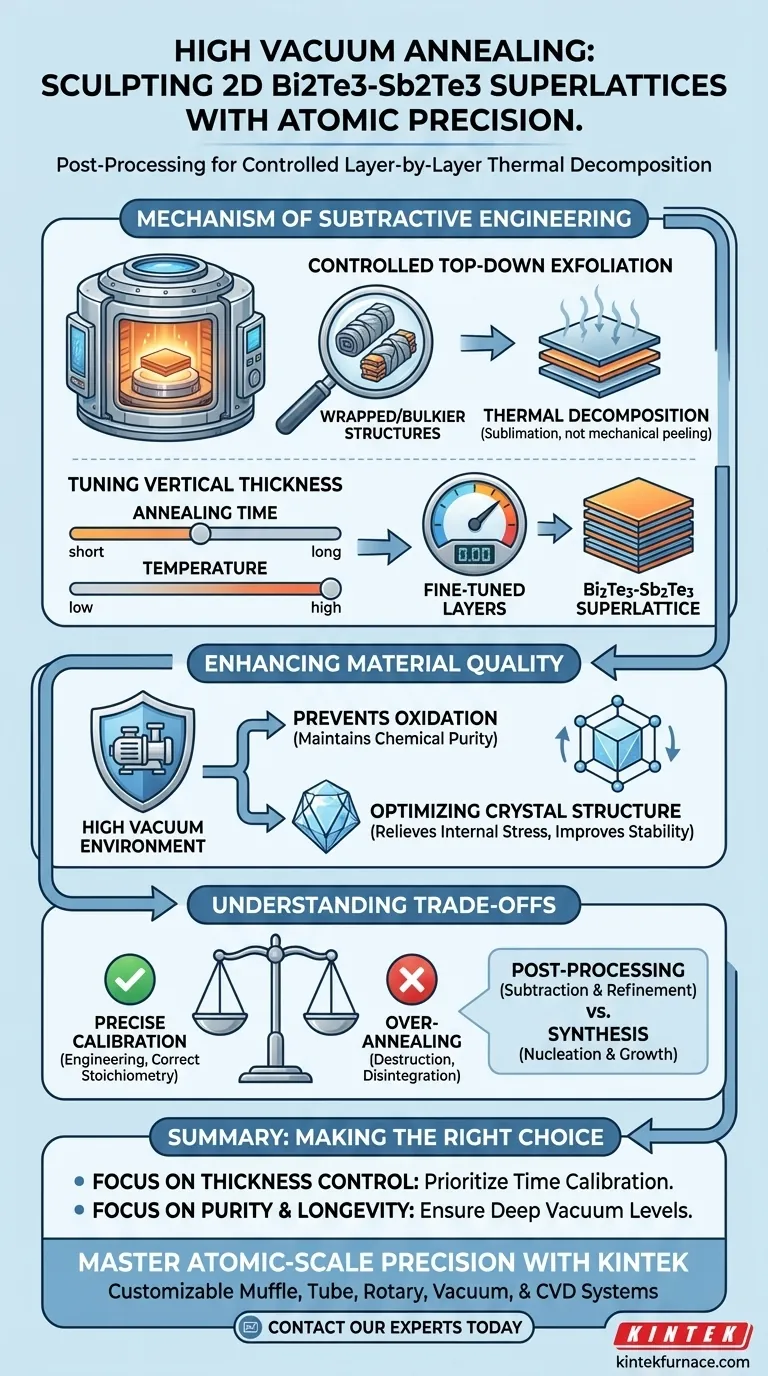

Un forno di ricottura ad alto vuoto funziona come uno strumento di scultura di precisione per i superreticoli 2D Bi2Te3-Sb2Te3, facilitando un processo noto come decomposizione termica controllata strato per strato. A differenza delle apparecchiature di sintesi che costruiscono materiale, questa tecnica di post-elaborazione agisce come un metodo di esfoliazione "dall'alto verso il basso". Regolando rigorosamente il tempo e la temperatura di ricottura sottovuoto, gli ingegneri possono ottimizzare lo spessore verticale del materiale, convertendo efficacemente strutture avvolte o più spesse in superreticoli con un numero specifico e desiderato di strati.

Mentre la deposizione chimica da vapore (CVD) crea il materiale iniziale, la ricottura ad alto vuoto ne definisce la geometria finale. Questo processo sfrutta la decomposizione termica per sottrarre strati con precisione atomica, consentendo un controllo esatto dello spessore e della configurazione strutturale del superreticolo.

Il Meccanismo dell'Ingegneria Sottrattiva

Esfoliazione Controllata dall'Alto verso il Basso

Il contributo principale del forno di ricottura ad alto vuoto è la sua capacità di indurre la decomposizione termica.

Invece di staccare meccanicamente gli strati, il forno utilizza il calore per sublimare il materiale strato per strato. Questo trasforma il forno in uno strumento per l'esfoliazione dall'alto verso il basso, consentendo agli ingegneri di ridurre il materiale da uno stato più spesso a una configurazione più sottile e precisa.

Regolazione dello Spessore Verticale

L'utilità di questo processo risiede nella sua capacità di regolazione.

Regolando due variabili chiave — tempo e temperatura di ricottura — è possibile determinare esattamente quanto materiale viene rimosso. Questa capacità è essenziale per definire lo spessore verticale del superreticolo, garantendo che soddisfi i rigorosi requisiti dimensionali dell'ingegneria 2D.

Conversione Geometrica

La ricottura non serve solo a assottigliare; serve alla correzione strutturale.

Il processo è specificamente noto per la sua capacità di convertire strutture avvolte in superreticoli corretti. Questo cambiamento morfologico garantisce che il prodotto finale mantenga la corretta architettura a strati richiesta per le sue applicazioni elettroniche o termiche.

Miglioramento della Qualità del Materiale

Prevenzione dell'Ossidazione

Oltre al controllo delle dimensioni, l'aspetto "alto vuoto" del forno è fondamentale per la stabilità chimica.

Operare in un ambiente ad alto vuoto impedisce reazioni di ossidazione che altrimenti degraderebbero i sensibili strati di Bi2Te3-Sb2Te3 ad alte temperature. Ciò garantisce che, mentre il materiale viene fisicamente assottigliato, la sua purezza chimica venga rigorosamente mantenuta.

Ottimizzazione della Struttura Cristallina

La ricottura post-elaborazione è vitale anche per il rilassamento strutturale.

Il processo aiuta a eliminare stress residui interni accumulati durante la fase di crescita iniziale. Questo trattamento termico migliora la plasticità e la tenacità del materiale, ottimizzando la struttura dei grani per migliorarne la durezza e la stabilità complessive.

Comprensione dei Compromessi

Decomposizione vs. Distruzione

Il confine tra ingegneria e distruzione in questo processo è sottile.

Poiché il meccanismo si basa sulla decomposizione, esiste il rischio di eccessiva ricottura, che può disintegrarsi completamente il superreticolo o disturbare la stechiometria degli strati di Bi2Te3-Sb2Te3. La calibrazione precisa della finestra termica è non negoziabile.

Post-Elaborazione vs. Sintesi

È fondamentale distinguere questa apparecchiatura dai forni tubolari a zone multiple utilizzati nella sintesi CVD.

Mentre i forni CVD si concentrano sulla nucleazione e crescita epitassiale di molecole precursori utilizzando gas di trasporto, il forno di ricottura ad alto vuoto si concentra sulla sottrazione e raffinazione. Tentare di utilizzare una configurazione di forno orientata alla crescita per questo specifico compito di decomposizione senza controlli ad alto vuoto può portare a contaminazione o sublimazione incontrollata.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della ricottura ad alto vuoto per la tua applicazione specifica, considera quanto segue:

- Se il tuo obiettivo principale è il controllo preciso dello spessore: Dai priorità alla calibrazione del tempo di ricottura rispetto alla temperatura, poiché il tempo fornisce una variabile di controllo più lineare per la rimozione strato per strato.

- Se il tuo obiettivo principale è la purezza e la longevità del materiale: Assicurati che il tuo sistema a vuoto sia in grado di mantenere livelli di vuoto profondi durante l'intero ciclo di riscaldamento per negare assolutamente i rischi di ossidazione durante la fase di decomposizione.

Padroneggiare il processo di ricottura ad alto vuoto ti consente di passare dalla semplice crescita di materiali all'ingegneria precisa della loro architettura su scala atomica.

Tabella Riassuntiva:

| Caratteristica | Contributo all'Ingegneria dei Superreticoli |

|---|---|

| Meccanismo | Decomposizione termica controllata dall'alto verso il basso ed esfoliazione |

| Controllo dello Spessore | Regolazione fine degli strati verticali tramite variabili precise di tempo/temperatura |

| Morfologia | Converte strutture avvolte o spesse in superreticoli uniformi |

| Purezza Chimica | L'ambiente ad alto vuoto previene l'ossidazione durante l'elaborazione |

| Qualità Strutturale | Rilascia stress interni e ottimizza la struttura dei grani |

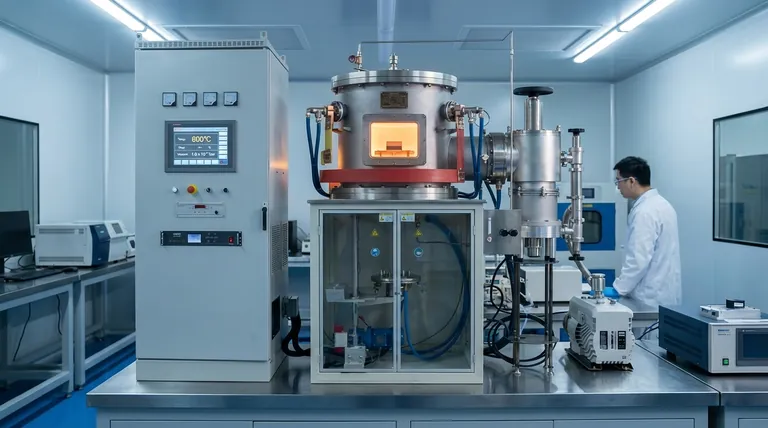

Padroneggia la Precisione su Scala Atomica con KINTEK

Prendi il controllo della geometria del tuo materiale con le nostre soluzioni termiche specializzate. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per le tue esigenze uniche di ingegneria dei materiali 2D. Sia che tu stia eseguendo delicate esfoliazioni dall'alto verso il basso o complesse crescite epitassiali, le nostre apparecchiature forniscono la stabilità e l'integrità del vuoto richieste dalla tua ricerca.

Pronto a raffinare la tua architettura di superreticolo? Contatta i nostri esperti oggi stesso per scoprire come KINTEK può migliorare l'efficienza e la precisione del tuo laboratorio.

Guida Visiva

Riferimenti

- Han Wang, Wen Lei. Superlattice Engineering on 2D Bi<sub>2</sub>Te<sub>3</sub>‐Sb<sub>2</sub>Te<sub>3</sub> Chalcogenides. DOI: 10.1002/advs.202503492

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché le sospensioni miste di nitruro di silicio devono subire la rimozione del solvente in un forno ad alto vuoto? Garantire l'integrità ceramica di picco

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Quali tipi di metodi di tempra sono disponibili in un forno a vuoto? Ottimizzare l'indurimento con tempra in olio o gas

- Quali sono i principali tipi di forni a vuoto? Scegli il tipo giusto per le tue esigenze di trattamento termico

- Perché è necessario un forno sottovuoto per la micro-impronta ad alta temperatura? Garantire microstrutture polimeriche prive di difetti

- In che modo la progettazione di un forno a vuoto contribuisce alla sua efficienza energetica? Massimizzare le prestazioni termiche e ridurre i costi

- Quali sono i principi di funzionamento di un forno a scatola e di un forno a vuoto? Scegli il forno giusto per il tuo laboratorio

- Come vengono riscaldate la maggior parte dei forni a vuoto? Scopri i principali metodi di riscaldamento e le loro applicazioni