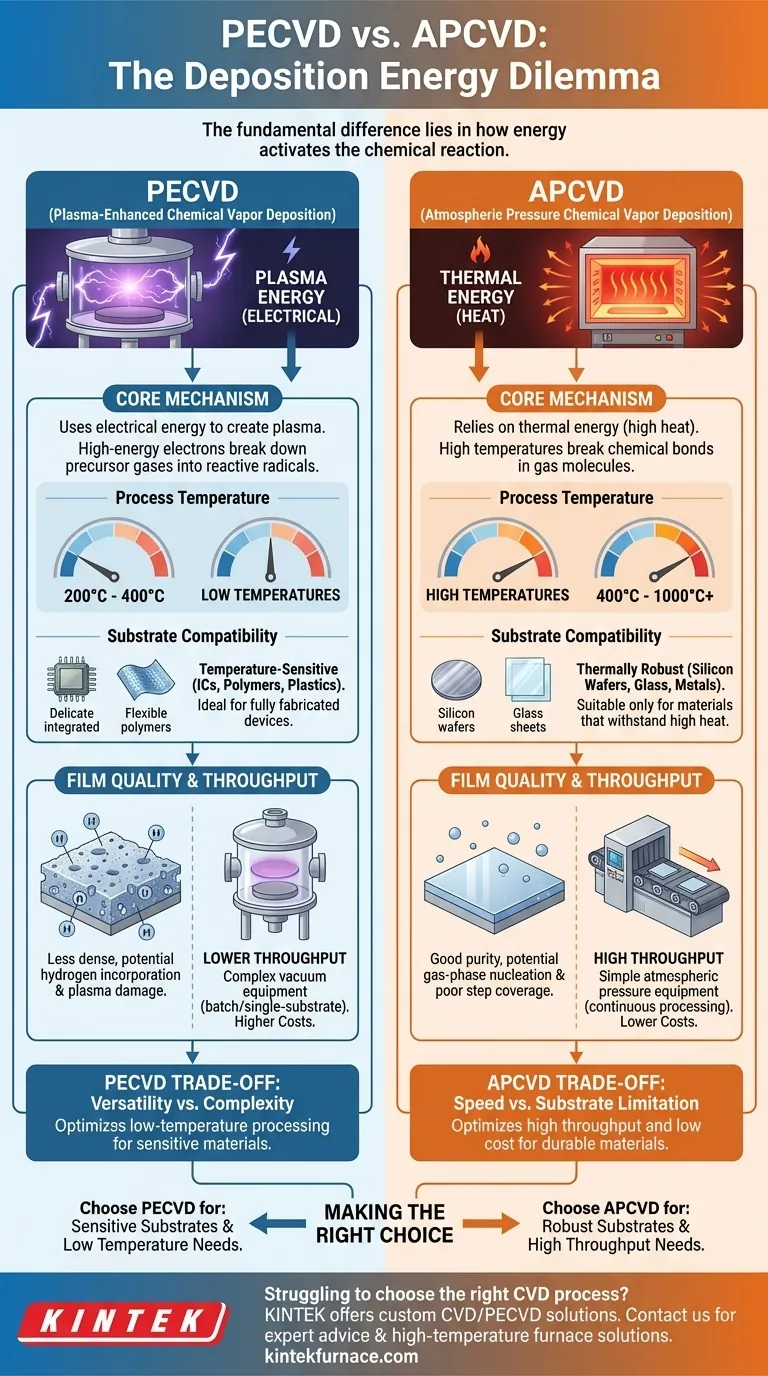

La differenza fondamentale tra la deposizione chimica da vapore potenziata al plasma (PECVD) e la deposizione chimica da vapore a pressione atmosferica (APCVD) risiede nel modo in cui ciascun processo fornisce l'energia necessaria per avviare la reazione chimica. L'APCVD utilizza alte temperature (energia termica) per scomporre i gas precursori, mentre il PECVD utilizza un plasma energizzato a temperature molto più basse per raggiungere lo stesso obiettivo. Questa singola differenza nella fonte di energia determina le condizioni operative, le apparecchiature e le applicazioni adatte per ciascun metodo.

La scelta tra questi due metodi è un classico compromesso ingegneristico. L'APCVD privilegia l'elevata produttività e la semplicità a scapito delle alte temperature di processo, mentre il PECVD privilegia la lavorazione a bassa temperatura per materiali sensibili a scapito della complessità del sistema e dei potenziali effetti indotti dal plasma.

Il Meccanismo Centrale: Energia al Plasma contro Energia Termica

Per capire quale metodo si adatta al tuo obiettivo, devi prima comprendere come ciascuno attiva il processo di deposizione. La fonte di energia è la caratteristica distintiva.

Come Funziona l'APCVD: L'Approccio Termico

L'APCVD si basa sull'energia termica (calore) per guidare la reazione chimica. I gas precursori vengono introdotti in una camera di reazione mantenuta a pressione atmosferica e riscaldata a temperature elevate, tipicamente comprese tra 400°C e oltre 1000°C.

Questo calore intenso fornisce l'energia di attivazione necessaria per rompere i legami chimici nelle molecole di gas. Le specie chimiche reattive si diffondono quindi sulla superficie del substrato, dove reagiscono per formare il film sottile solido desiderato.

Poiché opera a pressione atmosferica, l'attrezzatura può essere relativamente semplice. Ciò consente spesso una lavorazione continua in stile nastro trasportatore, rendendola un metodo ad alta produttività.

Come Funziona il PECVD: L'Approccio Potenziato al Plasma

Il PECVD utilizza l'energia elettrica per creare un plasma, che è un gas parzialmente ionizzato contenente elettroni ad alta energia. Il processo viene condotto in una camera a vuoto a temperature significativamente inferiori rispetto all'APCVD, spesso tra 200°C e 400°C.

Un campo elettrico alternato (tipicamente a radiofrequenza o RF) viene applicato ai gas precursori, strappando elettroni ad alcune molecole di gas. Questi elettroni ad alta energia collidono quindi con altre molecole di gas, scomponendole in radicali reattivi senza la necessità di un calore elevato.

Questi radicali sono chimicamente molto attivi e reagiscono prontamente sulla superficie del substrato relativamente freddo per formare il film. La temperatura più bassa rende il PECVD essenziale per depositare film su substrati che non possono sopportare il budget termico dell'APCVD.

Confronti Chiave tra Processo e Proprietà del Film

La differenza nella fonte di energia crea distinzioni significative in termini di temperatura, qualità del film ed efficienza di produzione.

Temperatura di Deposizione

Questo è il differenziatore più critico. L'APCVD è un processo ad alta temperatura, adatto solo a substrati termicamente robusti come i wafer di silicio nelle prime fasi di lavorazione, vetro o alcuni metalli.

Il PECVD è un processo a bassa temperatura. Il suo vantaggio principale è la capacità di depositare film su dispositivi completamente fabbricati con interconnessioni metalliche, plastiche o altri materiali che verrebbero danneggiati o fusi dalle alte temperature.

Qualità del Film e Conformità

L'APCVD può produrre film con buona purezza, ma la nucleazione in fase gassosa (particelle che si formano nel gas prima di raggiungere il substrato) può essere un problema a causa delle alte temperature e pressioni. La copertura dei gradini, o la capacità di rivestire uniformemente strutture 3D complesse, può essere scarsa.

I film PECVD sono spesso meno densi dei film cresciuti termicamente e possono contenere una quantità significativa di idrogeno incorporato dai gas precursori (ad esempio, SiH₄), il che può influenzare la sollecitazione del film e le proprietà elettriche. Il plasma può anche causare danni da bombardamento ionico alla superficie del substrato.

Produttività e Costo

L'APCVD è il chiaro vincitore per l'elevata produttività. Il suo funzionamento a pressione atmosferica consente sistemi di lavorazione semplici, a basso costo e spesso continui, con conseguente costo per substrato molto basso.

Il PECVD è un processo basato sul vuoto, che richiede apparecchiature più complesse e costose (pompe per vuoto, camere di carico). È tipicamente un processo a lotti o a singolo substrato, con conseguente minore produttività e costi di capitale e operativi più elevati.

Comprendere i Compromessi

Nessuna tecnologia è intrinsecamente superiore; ognuna rappresenta una serie di compromessi ottimizzati per risultati diversi.

Il Compromesso APCVD: Velocità contro Limitazione del Substrato

Con l'APCVD, si ottiene una velocità eccezionale e un basso costo operativo. Tuttavia, si è strettamente limitati ai substrati che possono resistere alle alte temperature di processo. È un cavallo di battaglia per le applicazioni in cui la produttività è fondamentale e il substrato è durevole.

Il Compromesso PECVD: Versatilità contro Complessità

Il PECVD offre il vantaggio critico della lavorazione a bassa temperatura, aprendo una vasta gamma di applicazioni su substrati sensibili. Questa versatilità ha il prezzo di una produttività più lenta, un costo delle apparecchiature più elevato e potenziali problemi di qualità del film come l'incorporazione di idrogeno e i danni da plasma che devono essere gestiti attentamente.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta dipende interamente dai vincoli principali del tuo progetto: la tolleranza termica del substrato e i tuoi requisiti di volume di produzione.

- Se la tua priorità principale è la produzione ad alto volume su substrati termicamente robusti (come i rivestimenti iniziali su vetro per celle solari o display): L'APCVD è la scelta chiara per la sua produttività e convenienza ineguagliabili.

- Se la tua priorità principale è depositare strati dielettrici o di passivazione su dispositivi sensibili alla temperatura (come circuiti integrati completati o elettronica a base di polimeri): Il PECVD è l'unica opzione praticabile, poiché la sua bassa temperatura previene danni alle strutture sottostanti.

- Se la tua priorità principale è la massima qualità e purezza del film per strati elettronici critici (e il substrato può tollerare il calore): Potresti anche considerare altri metodi termici come il CVD a bassa pressione (LPCVD), che spesso offre una conformità superiore e una minore contaminazione rispetto sia all'APCVD che al PECVD.

Comprendere questa distinzione fondamentale tra energia termica e plasma è la chiave per selezionare la strategia di deposizione più efficace ed efficiente per il tuo progetto.

Tabella Riassuntiva:

| Caratteristica | APCVD | PECVD |

|---|---|---|

| Fonte di Energia | Termica (Alta Temperatura) | Plasma (Elettrica) |

| Temperatura di Processo | 400°C - 1000°C+ | 200°C - 400°C |

| Pressione Operativa | Atmosferica | Bassa Pressione (Vuoto) |

| Compatibilità Substrato | Termicamente robusto (Silicio, Vetro) | Sensibile alla temperatura (IC, Polimeri) |

| Produttività | Alta (Elaborazione Continua) | Inferiore (Elaborazione a Lotti) |

| Qualità del Film | Buona purezza, potenziale nucleazione in fase gassosa | Meno denso, potenziale incorporazione di idrogeno |

| Costo | Costo operativo inferiore | Costo di capitale e operativo superiore |

Hai difficoltà a scegliere il giusto processo CVD per i tuoi materiali sensibili o le tue esigenze di alta produttività? In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD personalizzati. Le nostre approfondite capacità di personalizzazione assicurano che le vostre apparecchiature soddisfino precisamente i requisiti sperimentali unici, sia che abbiate bisogno di PECVD a bassa temperatura per substrati delicati sia di APCVD ad alta produttività per materiali robusti. Contatta oggi i nostri esperti per discutere come possiamo ottimizzare il tuo processo di deposizione di film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura