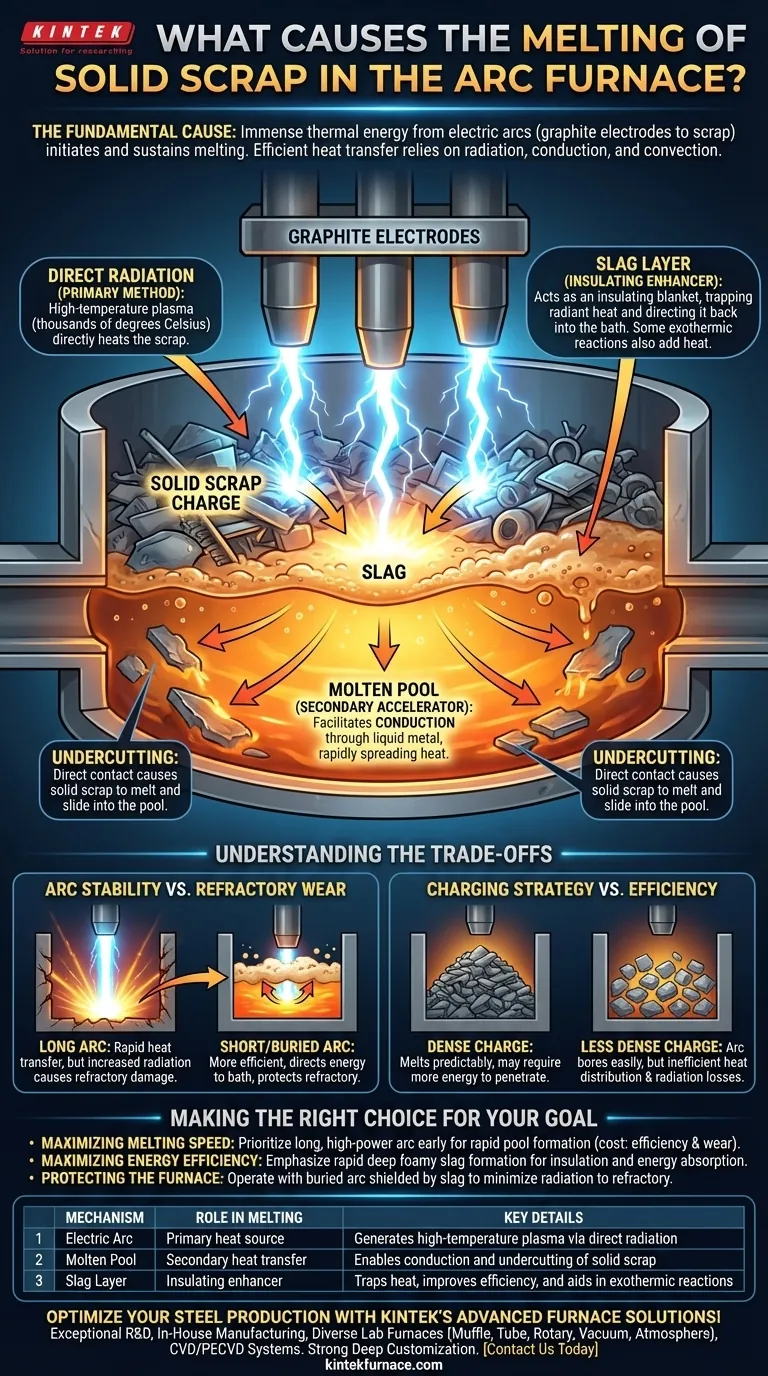

La causa fondamentale della fusione in un Forno ad Arco Elettrico (EAF) è l'immensa energia termica generata dagli archi elettrici. Questi archi, stabiliti tra gli elettrodi di grafite e la carica di rottame metallico, fungono da fonte di calore primaria che avvia e sostiene il processo di fusione.

Sebbene l'arco elettrico sia il catalizzatore diretto della fusione, il trasferimento di calore veramente efficiente in tutto il forno si basa su una combinazione di irraggiamento diretto, conduzione attraverso il bagno di acciaio fuso e convezione all'interno dello strato di scoria. Comprendere questi percorsi distinti è fondamentale per ottimizzare le prestazioni del forno.

Il Viaggio dal Solido al Liquido: Trasferimento di Calore in un EAF

Il processo di fusione di una carica di rottame solido non è un singolo evento, ma una sequenza di meccanismi coordinati di trasferimento di calore. L'arco elettrico è il punto di partenza, ma altri elementi diventano rapidamente critici per l'efficienza dell'operazione.

Il Motore Primario: L'Arco Elettrico

L'arco stesso è una scarica di elettricità ad alta corrente attraverso uno spazio, creando una colonna di plasma con temperature che raggiungono migliaia di gradi Celsius. Questa intensa energia viene trasferita al rottame attraverso diversi metodi.

Il metodo principale è l'irraggiamento diretto. L'arco irradia enormi quantità di energia termica in tutte le direzioni, riscaldando direttamente il rottame che "vede". Questo è più efficace sul rottame situato immediatamente sotto e attorno agli elettrodi.

Quando il rottame direttamente sotto l'arco inizia a fondere, forma un bagno di metallo liquido. L'arco entra quindi in contatto con questo bagno liquido, assicurando un circuito elettrico stabile e continuo.

L'Acceleratore Secondario: Il Bagno Fuso

Una volta stabilito un bagno liquido di metallo, questo diventa un mezzo secondario cruciale per il trasferimento di calore. Svolge due ruoli significativi nella fusione del rottame solido rimanente.

In primo luogo, facilita la conduzione. Il metallo liquido, surriscaldato dall'arco, è un eccellente conduttore termico. Il calore si diffonde rapidamente dalla zona di impatto dell'arco in tutto il bagno fuso.

In secondo luogo, il metallo liquido caldo entra in contatto diretto con il rottame solido circostante. Questo contatto diretto consente un rapido trasferimento di calore, causando la fusione del rottame solido e la sua discesa nel bagno in crescita, un processo spesso definito "sottosquadro" (undercutting).

Il Potenziatore Isolante: Lo Strato di Scoria

Man mano che la fusione procede, vengono aggiunti fondenti come calce e dolomite, che si combinano con ossidi e impurità per formare uno strato di scoria liquida che galleggia sopra l'acciaio fuso.

Questo strato di scoria funge da coperta isolante. Intrappola il calore radiante dell'arco, impedendogli di fuoriuscire verso le pareti e il tetto del forno, e lo dirige nuovamente verso il bagno fuso. Ciò migliora notevolmente l'efficienza termica del forno.

Inoltre, le reazioni chimiche all'interno della scoria possono essere esotermiche (rilasciando calore), fornendo una fonte di energia termica aggiuntiva, sebbene più piccola, al processo.

Comprendere i Compromessi

Ottimizzare il processo di fusione implica bilanciare fattori in competizione. Concentrarsi sulla velocità può talvolta compromettere l'efficienza o la qualità del prodotto finale.

Stabilità dell'Arco vs. Usura del Refrattario

Un arco lungo e potente può trasferire calore molto rapidamente su un'ampia area. Tuttavia, questa maggiore radiazione può anche causare danni significativi alle pareti e al tetto rivestiti di refrattario del forno, portando a maggiori costi di manutenzione e tempi di inattività.

Al contrario, un arco corto e "sepolto", schermato da una scoria schiumosa, è molto più efficiente. Dirige la sua energia principalmente nel bagno, proteggendo il refrattario. Ottenere e mantenere questa condizione ideale di scoria schiumosa richiede un controllo attento dell'iniezione di carbonio e ossigeno.

Strategia di Caricamento vs. Efficienza

Anche il modo in cui il rottame viene caricato ("caricato") nel forno presenta un compromesso. Una carica densa fonde in modo più prevedibile ma potrebbe richiedere più energia per penetrare. Una carica meno densa consente all'arco di penetrare più facilmente ma può portare a una distribuzione inefficiente del calore e a maggiori perdite per irraggiamento verso le pareti.

Fare la Scelta Giusta per il Tuo Obiettivo

L'obiettivo operativo di un EAF determina come vengono gestiti questi meccanismi di trasferimento del calore.

- Se il tuo obiettivo principale è massimizzare la velocità di fusione: Dai priorità a un arco lungo e ad alta potenza all'inizio del processo per formare rapidamente un bagno liquido, anche a costo di una certa efficienza termica iniziale e usura del refrattario.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica: Sottolinea la rapida formazione di uno strato di scoria profondo e schiumoso per isolare il bagno e garantire che la maggior parte dell'energia dell'arco venga assorbita dalla carica, anziché dispersa nell'ambiente circostante.

- Se il tuo obiettivo principale è proteggere il forno: Operare con un arco sepolto schermato dalla scoria il più possibile, riducendo al minimo l'irraggiamento diretto verso le pareti e il tetto refrattari.

In definitiva, padroneggiare il processo di fusione significa controllare il flusso di energia dall'arco al rottame solido attraverso i percorsi più efficaci disponibili.

Tabella Riassuntiva:

| Meccanismo | Ruolo nella Fusione | Dettagli Chiave |

|---|---|---|

| Arco Elettrico | Fonte di calore primaria | Genera plasma ad alta temperatura tramite irraggiamento diretto |

| Bagno Fuso | Trasferimento di calore secondario | Consente la conduzione e il sottosquadro del rottame solido |

| Strato di Scoria | Potenziatore isolante | Intrappola il calore, migliora l'efficienza e aiuta nelle reazioni esotermiche |

Ottimizza la tua produzione di acciaio con le soluzioni avanzate per forni di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo diversi laboratori con forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e le prestazioni delle tue operazioni!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza