In breve, i forni a induzione sono convenienti perché cambiano radicalmente il modo in cui viene generato il calore, portando a guadagni drammatici in termini di efficienza energetica, significative riduzioni degli sprechi di materiale e minori costi operativi. A differenza dei forni tradizionali che riscaldano un'intera camera, la tecnologia a induzione riscalda direttamente e rapidamente solo il metallo stesso, eliminando energia e tempo sprecati.

La vera convenienza di un forno a induzione non riguarda solo una bolletta energetica più bassa. Deriva da un insieme olistico di vantaggi—dal risparmio di materia prima alla riduzione della manutenzione—che abbassa il costo totale di proprietà lungo l'intero ciclo di vita della produzione.

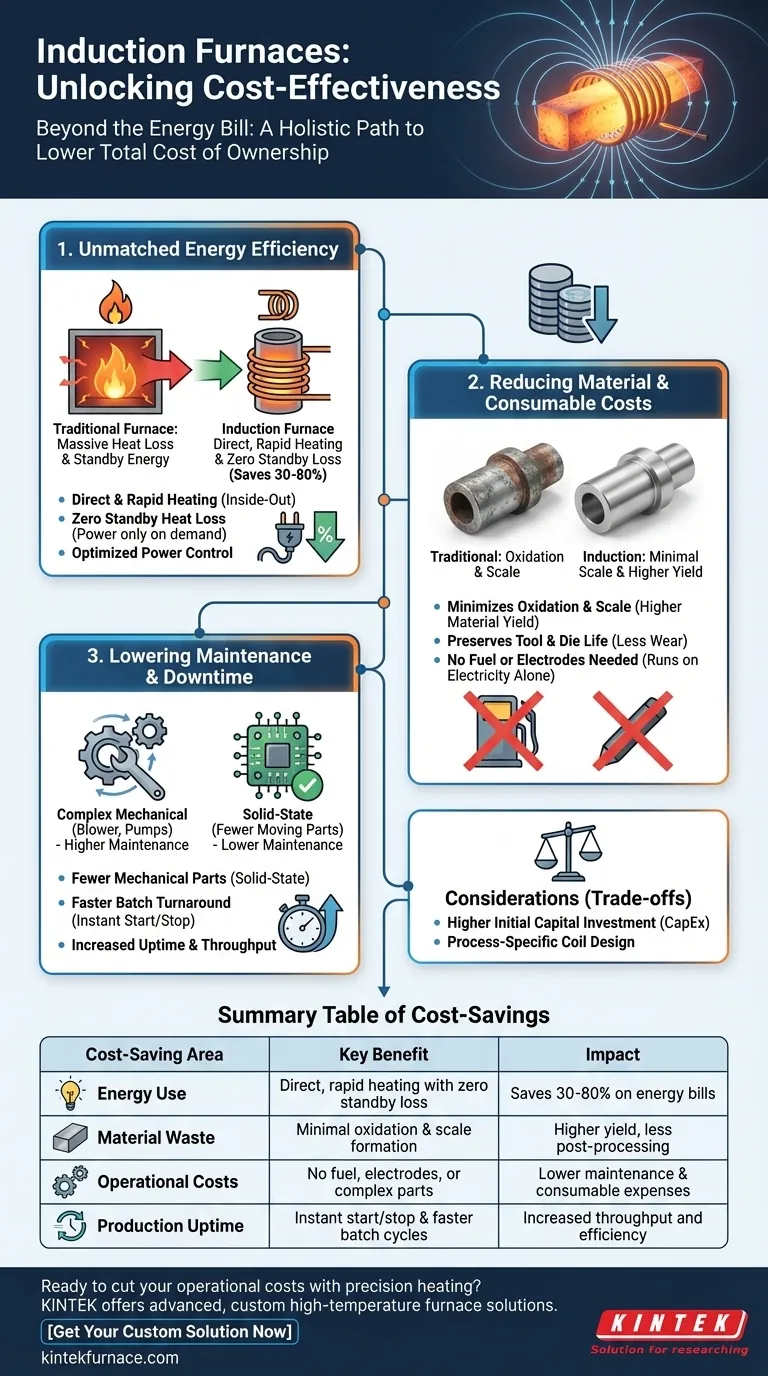

Il Principio Fondamentale: Efficienza Energetica Ineguagliabile

Il principale beneficio finanziario della tecnologia a induzione deriva dal suo approccio radicalmente diverso al riscaldamento. Non brucia combustibile né utilizza elementi resistivi a riscaldamento lento; utilizza elettromagnetismo pulito e controllabile.

Riscaldamento Diretto e Rapido

Un forno a induzione funziona in modo molto simile a un trasformatore. Una corrente alternata nella bobina del forno crea un potente campo magnetico che induce correnti elettriche direttamente all'interno del pezzo metallico, generando calore preciso e rapido.

Questo metodo è eccezionalmente efficiente perché riscalda il materiale dall'interno verso l'esterno, evitando l'enorme perdita di calore che si verifica quando si cerca di riscaldare l'aria e le pareti di una grande camera del forno.

Eliminazione della Perdita di Energia in Standby

I forni convenzionali devono essere mantenuti alla temperatura operativa o vicino ad essa tra un ciclo e l'altro per evitare lunghi tempi di preriscaldamento, consumando una quantità significativa di energia anche quando sono inattivi.

I forni a induzione hanno zero perdite di calore in standby. L'energia viene consumata solo quando un pezzo viene attivamente riscaldato, fornendo un risparmio energetico dal 30% all'80% rispetto ai metodi tradizionali.

Controllo Ottimizzato della Potenza

I moderni sistemi a induzione utilizzano controlli avanzati di frequenza e potenza per applicare energia esattamente dove e quando è necessaria. Questa precisione assicura che nessuna energia venga sprecata superando una temperatura target, un problema comune nei sistemi meno controllabili.

Riduzione dei Costi di Materiale e Consumabili

I guadagni di efficienza si estendono oltre la sola energia. Il riscaldamento a induzione ti aiuta a ottenere di più dalle tue materie prime e dalle attrezzature di supporto.

Minimizzazione dell'Ossidazione e della Scaglia

La velocità di riscaldamento rapida dell'induzione riduce drasticamente il tempo in cui il metallo è esposto all'ossigeno ad alte temperature. Questo minimizza l'ossidazione (formazione di scaglia) e la decarburazione.

Meno scaglia significa meno materiale perso nel processo di riscaldamento, migliorando la resa. Si traduce anche in un prodotto finale più pulito, spesso riducendo la necessità di passaggi di post-elaborazione come la sabbiatura o la lavorazione meccanica.

Preservazione della Durata degli Utensili e degli Stampi

Per applicazioni come la forgiatura, la riduzione della scaglia abrasiva sul pezzo si traduce direttamente in una maggiore durata per i costosi stampi di forgiatura. Meno usura sugli utensili riduce i costi di sostituzione e i tempi di inattività per la manutenzione.

Nessuna Necessità di Combustibile o Elettrodi

I forni a induzione funzionano solo con l'elettricità. Questo elimina completamente il costo continuo dell'acquisto di combustibile, come gas naturale o coke, e rimuove la necessità di infrastrutture per la movimentazione del combustibile e i rischi di sicurezza associati. Evita anche il costo degli elettrodi di grafite consumabili utilizzati in alcuni forni ad arco elettrico.

Comprendere i Compromessi

Sebbene sia altamente conveniente in termini operativi, la tecnologia a induzione non è una soluzione universale priva di proprie considerazioni. La vera competenza richiede di riconoscere il quadro completo.

Maggiore Investimento di Capitale Iniziale

Il costo iniziale di acquisto e installazione (CapEx) per un sistema a induzione è spesso più elevato rispetto a un semplice forno a combustibile. La tecnologia è più sofisticata, richiedendo alimentatori e sistemi di raffreddamento specializzati.

Design della Bobina Specifico per il Processo

La bobina a induzione deve essere progettata per accoppiarsi in modo efficiente con le dimensioni e la forma specifiche del pezzo da riscaldare. Sebbene esistano bobine versatili, per ottenere la massima efficienza per un mix di prodotti molto vario potrebbe essere necessario utilizzare più bobine, aumentando il costo iniziale e il tempo di configurazione.

Riduzione della Manutenzione e dei Tempi di Inattività a Lungo Termine

Un beneficio finanziario spesso trascurato è l'affidabilità e il tempo di attività dei sistemi a induzione.

Meno Parti Meccaniche

I forni a induzione sono sistemi a stato solido con pochissime parti mobili rispetto ai sistemi a combustibile che coinvolgono soffianti, pompe e linee di combustibile. Questa intrinseca semplicità porta a una maggiore durata e a costi di manutenzione ordinaria significativamente inferiori per tutta la vita dell'attrezzatura.

Tempi di Produzione Più Rapidi

La capacità di avviare e arrestare istantaneamente il processo di riscaldamento significa che non c'è quasi nessun tempo speso per preparare il forno per il lotto successivo. Questa riduzione dei tempi di inattività operativi consente una maggiore produttività e una maggiore efficienza complessiva dell'impianto.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la decisione di investire in un forno a induzione dovrebbe basarsi sulle tue priorità di produzione specifiche.

- Se il tuo obiettivo principale è la massima riduzione energetica: L'induzione è la scelta superiore grazie al suo metodo di riscaldamento diretto e alla completa eliminazione della perdita di energia in standby.

- Se il tuo obiettivo principale è la qualità e la resa del materiale: Il riscaldamento rapido e controllato dell'induzione minimizza la scaglia e preserva l'integrità del metallo, rendendolo ideale per leghe di alto valore e applicazioni di precisione.

- Se il tuo obiettivo principale è la produzione ad alto volume e ripetibile: La velocità, il controllo digitale preciso e la rapida inversione di tendenza del riscaldamento a induzione offrono una produttività e una coerenza ineguagliabili.

Valutare la tua tecnologia di riscaldamento in base al costo totale di proprietà ti consentirà di prendere la decisione finanziariamente più solida per la tua operazione.

Tabella Riepilogativa:

| Area di Risparmio Costi | Beneficio Chiave | Impatto |

|---|---|---|

| Consumo Energetico | Riscaldamento diretto e rapido con zero perdite in standby | Risparmia il 30-80% sulle bollette energetiche |

| Spreco di Materiale | Ossidazione e formazione di scaglia minime | Maggiore resa, meno post-elaborazione |

| Costi Operativi | Nessun combustibile, elettrodi o parti meccaniche complesse | Minori spese di manutenzione e consumabili |

| Tempo di Attività della Produzione | Avvio/arresto istantaneo e cicli di lotto più rapidi | Maggiore produttività ed efficienza |

Pronto a ridurre i tuoi costi operativi con il riscaldamento di precisione?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti, inclusi forni a induzione, a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione.

Contattaci oggi per discutere come la nostra tecnologia di forni a induzione può migliorare la tua efficienza e redditività.

Ottieni subito la tua soluzione personalizzata

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica