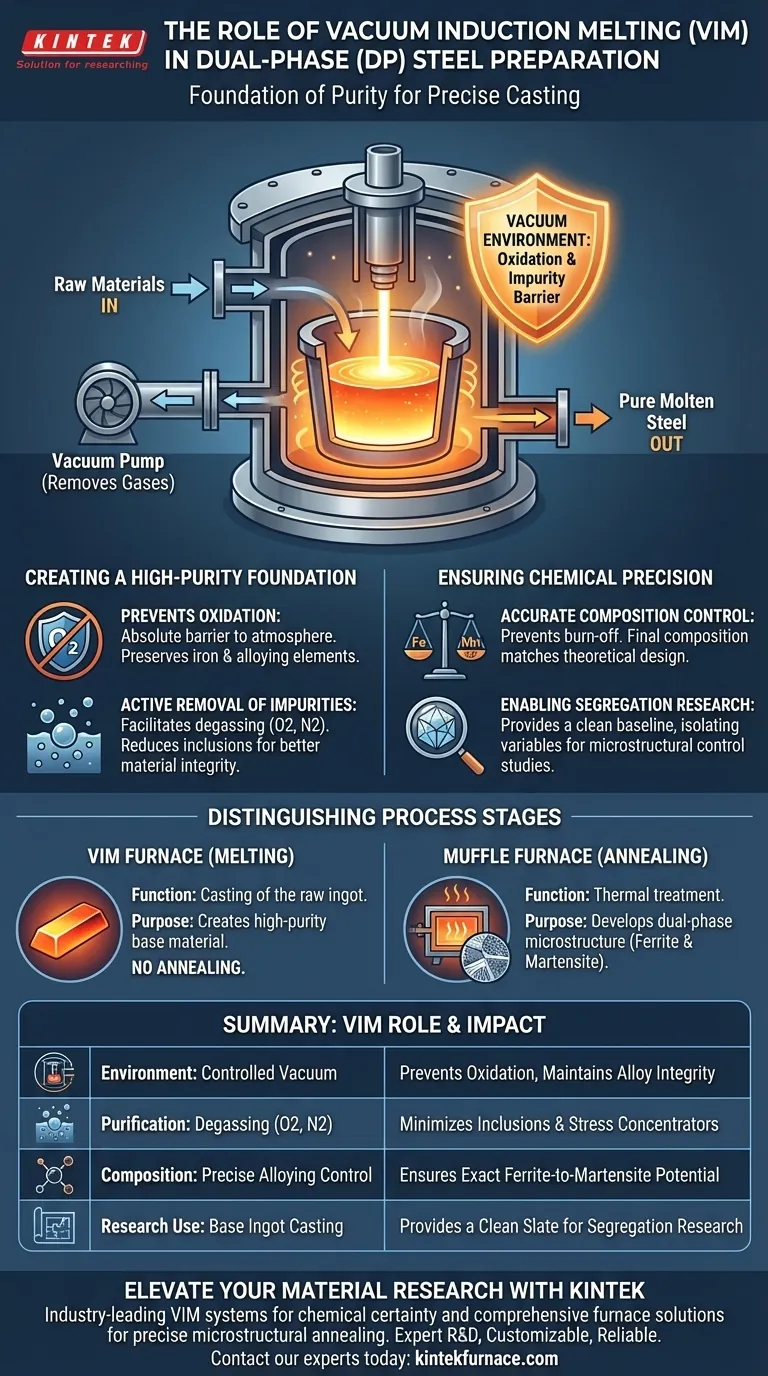

Il forno a induzione sottovuoto (VIM) funge da unità di processo fondamentale per la preparazione dell'acciaio bifase (DP), utilizzato specificamente per la colata di lingotti di acciaio di precisione. Operando in un ambiente sottovuoto, questo forno previene l'ossidazione della fusione e rimuove attivamente le impurità gassose, garantendo che il materiale di base soddisfi specifiche chimiche esatte.

Concetto chiave: Il forno VIM non è semplicemente uno strumento di fusione; è un sistema di purificazione. La sua capacità di eliminare l'ossidazione e le impurità gassose crea una "tabula rasa" chimicamente precisa, prerequisito per condurre ricerche accurate sulla neutralizzazione della segregazione e sul controllo microstrutturale.

Creazione di una base ad alta purezza

La preparazione di acciaio bifase di alta qualità inizia con la qualità del lingotto iniziale. Il forno VIM affronta i rischi più critici presenti durante la fase di fusione.

Prevenzione dell'ossidazione della fusione

I processi di fusione standard espongono l'acciaio fuso all'ossigeno, portando alla formazione di ossidi che degradano la qualità del materiale.

Il forno VIM opera in un ambiente sottovuoto, agendo come una barriera assoluta tra la fusione e l'atmosfera. Ciò impedisce l'ossidazione del ferro e degli elementi leganti critici, preservando l'integrità della miscela.

Rimozione attiva delle impurità

Oltre a prevenire la nuova ossidazione, il processo VIM pulisce attivamente il materiale.

Le condizioni di vuoto facilitano la rimozione delle impurità gassose volatili, come ossigeno e azoto. La riduzione di queste inclusioni è vitale, poiché possono agire come concentratori di stress o interferire con le trasformazioni di fase previste nell'acciaio DP.

Garantire la precisione chimica

Per l'acciaio bifase, le proprietà meccaniche dipendono fortemente dal rapporto preciso tra ferrite e martensite. Questo rapporto è dettato dalla composizione chimica stabilita durante la fase di fusione.

Controllo accurato della composizione

Poiché l'ambiente sottovuoto impedisce agli elementi leganti di bruciare o ossidarsi, la composizione chimica finale rimane altamente coerente con i materiali di ingresso.

Ciò garantisce che l'acciaio sperimentale corrisponda al progetto teorico, fornendo una base affidabile per i test successivi.

Abilitazione della ricerca sulla segregazione

Il riferimento primario evidenzia che i lingotti preparati con VIM vengono utilizzati specificamente per la ricerca sulle strategie di neutralizzazione della segregazione.

Garantendo un materiale di base di alta qualità privo di impurità impreviste, i ricercatori possono isolare le variabili. Ciò consente loro di attribuire le modifiche alle prestazioni direttamente alle loro strategie sperimentali piuttosto che ai difetti nella colata.

Distinguere le fasi del processo

È fondamentale distinguere tra la preparazione dell'acciaio e il trattamento dell'acciaio, poiché per ciascuno sono necessarie attrezzature diverse.

Fusione vs. Ricottura

Il forno VIM viene utilizzato esclusivamente per la colata del lingotto. Crea il materiale grezzo.

Non esegue il trattamento di ricottura necessario per sviluppare la microstruttura bifase (ferrite e martensite). Come notato nei dati supplementari, un forno a muffola da laboratorio viene tipicamente utilizzato in una fase successiva del processo per regolare la frazione volumetrica di martensite attraverso curve di riscaldamento precise.

Fare la scelta giusta per il tuo obiettivo

Per garantire il successo del tuo sviluppo di acciaio bifase, applica le attrezzature in base alla tua specifica fase di processo:

- Se il tuo obiettivo principale è la sintesi dei materiali: Utilizza il forno VIM per garantire che i tuoi lingotti di base siano privi di inclusioni e chimicamente accurati, prevenendo distorsioni dei dati nelle fasi successive.

- Se il tuo obiettivo principale è il controllo microstrutturale: Riconosci che, sebbene il forno VIM fornisca la purezza necessaria, la trasformazione di fase effettiva (formazione di martensite) deve essere gestita separatamente in un forno di ricottura.

Il forno VIM fornisce la certezza chimica necessaria per rendere validi tutti i successivi trattamenti termici e analisi strutturali.

Tabella riassuntiva:

| Caratteristica | Ruolo del forno VIM nella preparazione dell'acciaio DP | Impatto sulla qualità del materiale |

|---|---|---|

| Ambiente | Sottovuoto controllato | Previene l'ossidazione e mantiene l'integrità della lega |

| Purificazione | Degasaggio (rimozione O2, N2) | Minimizza inclusioni e concentratori di stress |

| Composizione | Controllo preciso della lega | Garantisce un potenziale esatto ferrite-martensite |

| Uso per la ricerca | Colata di lingotti base | Fornisce una tabula rasa per la ricerca sulla segregazione |

Migliora la tua ricerca sui materiali con KINTEK

Lo sviluppo preciso di acciaio bifase richiede una base di assoluta purezza. KINTEK fornisce sistemi leader del settore di induzione sottovuoto (VIM) insieme a una gamma completa di forni a muffola da laboratorio, a tubo e sottovuoto progettati per far progredire la tua ricerca dalla colata ad alta purezza alla ricottura microstrutturale di precisione.

Perché scegliere KINTEK?

- R&S e produzione esperte: I nostri sistemi sono progettati per la precisione chimica e la rimozione delle impurità gassose.

- Soluzioni personalizzabili: Sia che tu abbia bisogno di un sistema VIM per la sintesi dei materiali o di un forno a muffola per la trasformazione di fase, personalizziamo le attrezzature in base alle specifiche del tuo laboratorio.

- Affidabilità end-to-end: Supportato da competenza tecnica per garantire che i tuoi dati sperimentali non vengano mai distorti da impurità.

Pronto a ottenere la certezza chimica? Contatta i nostri esperti oggi stesso per trovare la soluzione di forno perfetta per la tua ricerca sull'acciaio DP.

Guida Visiva

Riferimenti

- Pedram Dastur, Claire Davis. Development of a High Ductility DP Steel Using a Segregation Neutralization Approach: Benchmarked Against a Commercial Dual Phase Steel. DOI: 10.1007/s11661-024-07427-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di un forno a induzione per il riciclo delle batterie al litio rispetto al riscaldamento a resistenza?

- Quali sono i principali vantaggi della fusione dei metalli sottovuoto o in atmosfera protettiva? Ottieni purezza e precisione nella lavorazione dei metalli

- Perché il riscaldamento a induzione è più veloce dei metodi tradizionali? Ottieni una generazione di calore istantanea e interna

- Quali sono i vantaggi dei forni a induzione per la fusione nella lavorazione dei metalli? Aumenta efficienza, qualità e sicurezza

- Quanto sono scalabili i forni a induzione per la fusione dell'oro per diverse operazioni? Dalla gioielleria alla raffinazione industriale

- Dove viene comunemente utilizzata la riscaldamento a induzione? Scopri le sue principali applicazioni industriali e commerciali

- Perché il controllo preciso della temperatura in un forno fusorio elettrico è essenziale per i compositi AZ91D/Si3N4/WGP?

- Come influisce un forno a induzione sulla dimensione dei grani del rame? Ottimizzare la microstruttura con il riscaldamento rapido