In sostanza, un forno a fusione a induzione sotto vuoto (VIM) viene utilizzato per produrre metalli e leghe della massima purezza richiesti dalle industrie più esigenti del mondo. Le sue applicazioni principali sono in settori come l'aerospaziale, la difesa, l'energia nucleare e il settore medico, dove il cedimento del materiale può avere conseguenze catastrofiche. Il VIM è il processo di riferimento per la creazione di superleghe, acciai speciali ad alta resistenza e altri materiali avanzati che non possono essere prodotti in un ambiente di fusione all'aria.

L'intuizione cruciale è che il VIM non riguarda solo la fusione del metallo; riguarda la purificazione metallurgica. L'ambiente sottovuoto è la caratteristica chiave, che consente la rimozione di contaminanti atmosferici ed elementi indesiderati per creare materiali con resistenza, purezza e prestazioni superiori.

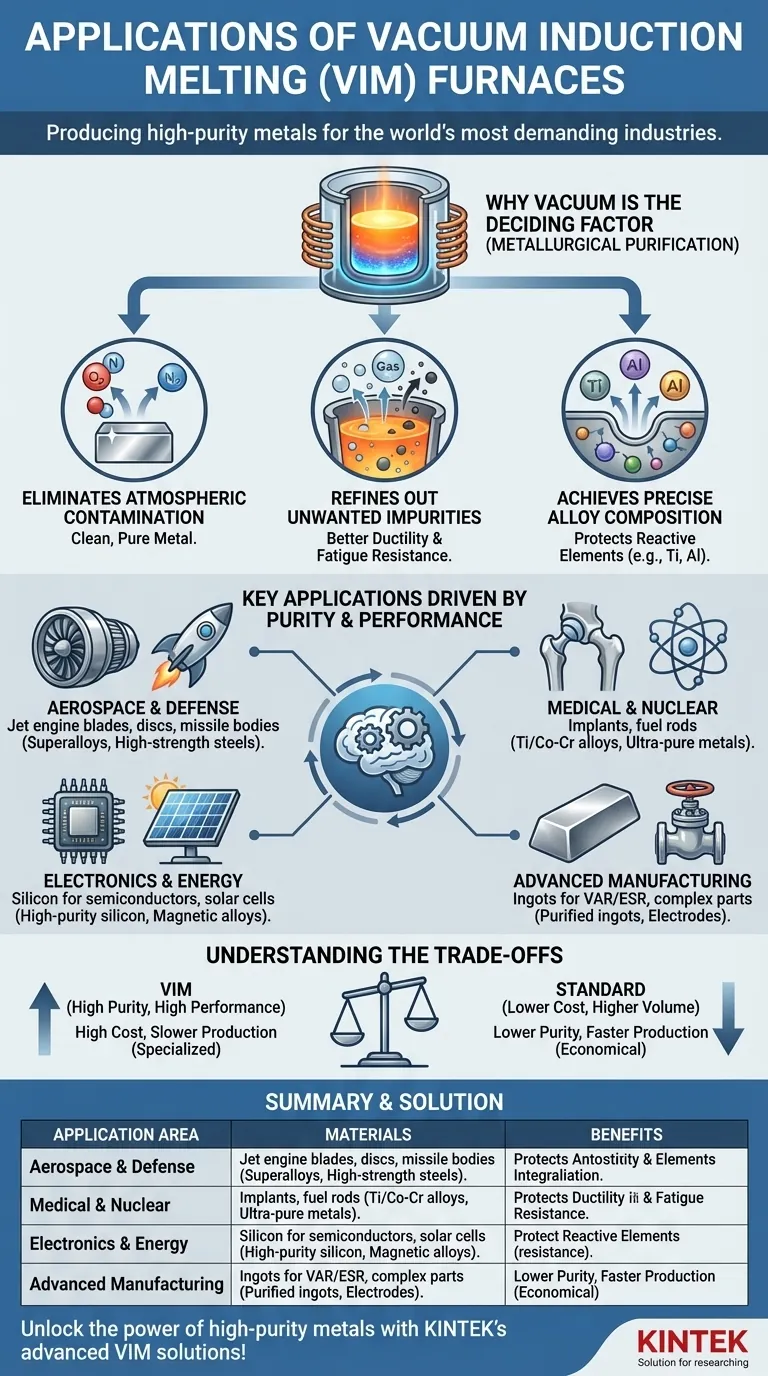

Perché il Vuoto è il Fattore Decisivo

Il "vuoto" nel VIM è ciò che lo distingue da tutti gli altri processi di fusione a induzione. Questo ambiente controllato cambia fondamentalmente il modo in cui si comporta il metallo, consentendo un livello di qualità altrimenti irraggiungibile.

Eliminazione della Contaminazione Atmosferica

In un forno standard, il metallo fuso reagisce con l'ossigeno e l'azoto presenti nell'aria, formando ossidi e nitruri. Queste impurità rimangono intrappolate nel prodotto finale, creando punti deboli che possono portare a guasti prematuri.

Un forno VIM crea un vuoto spinto, rimuovendo virtualmente tutta l'aria. Ciò impedisce che queste reazioni si verifichino, risultando in un metallo eccezionalmente pulito e puro.

Raffinazione delle Impurità Indesiderate

L'ambiente sottovuoto affina anche attivamente il metallo fuso. Elementi indesiderati con alta pressione di vapore, come piombo, bismuto, zolfo e gas disciolti come l'idrogeno, vengono letteralmente fatti bollire fuori dal bagno e rimossi dal sistema di vuoto.

Questa fase di raffinazione è fondamentale per migliorare le proprietà meccaniche come la duttilità e la resistenza alla fatica.

Raggiungimento di una Composizione Esatta della Lega

Molti materiali avanzati, in particolare le superleghe, dipendono da elementi reattivi come titanio e alluminio per la loro resistenza alle alte temperature. In una fusione all'aria, questi elementi preziosi si ossiderebbero rapidamente e andrebbero persi.

All'interno di un forno VIM, questi elementi reattivi sono protetti. Ciò consente la creazione di leghe con composizioni chimiche estremamente precise e ripetibili, assicurando che ogni lotto soddisfi le specifiche esatte.

Applicazioni Chiave Guidate da Purezza e Prestazioni

Le capacità uniche del VIM abilitano direttamente la produzione di componenti per applicazioni critiche ad alto rischio.

Aerospaziale e Difesa

Questo è il principale utilizzatore della tecnologia VIM. Il processo è essenziale per la produzione di superleghe a base di nichel utilizzate nelle pale delle turbine dei motori a reazione, nei dischi e in altri componenti che devono resistere a temperature estreme e stress rotazionale. Viene utilizzato anche per acciai ad alta resistenza in corpi di missili e componenti di razzi.

Medico e Nucleare

Il corpo umano è un ambiente aggressivo e gli impianti medici come le protesi articolari richiedono materiali che siano sia biocompatibili che altamente resistenti alla corrosione. Il VIM è utilizzato per produrre le leghe di titanio e cromo-cobalto ultra-pure per questi dispositivi.

Allo stesso modo, l'assoluta affidabilità richiesta per le barre di combustibile nucleare e altri componenti del reattore impone l'uso del VIM per garantire l'integrità e la purezza del materiale.

Elettronica ed Energia

La produzione di silicio di elevata purezza per semiconduttori e celle solari si basa sulla fusione sotto vuoto per ottenere le proprietà elettroniche necessarie. Il processo è utilizzato anche per creare leghe magnetiche specializzate e altri materiali per l'industria elettronica.

Produzione Avanzata

Il VIM è spesso il primo passo in un processo di produzione a più fasi. Viene utilizzato per fondere lingotti o elettrodi purificati di grandi dimensioni che verranno ulteriormente raffinati utilizzando processi secondari come la rifusione ad arco sotto vuoto (VAR) o la rifusione elettroslag (ESR). Viene anche utilizzato per fondere parti intricate, come valvole ad alte prestazioni per la lavorazione chimica corrosiva.

Comprendere i Compromessi

Sebbene potente, il VIM è uno strumento specializzato. Non è la scelta giusta per ogni applicazione di fusione a causa delle sue intrinseche complessità e costi.

Costo e Complessità Elevati

I forni VIM sono significativamente più costosi da acquistare, operare e mantenere rispetto ai forni a fusione ad aria standard. I sistemi di vuoto, i controlli sofisticati e i progetti di camere robusti contribuiscono a questo costo elevato.

Cicli di Produzione Più Lenti

Il processo di caricamento del forno, evacuazione della camera fino a un vuoto spinto, fusione, raffinazione e raffreddamento richiede tempo. Ciò si traduce in una produttività inferiore rispetto ai metodi di fusione continui o a volume maggiore.

Non una Soluzione Universale

Per l'acciaio di qualità standard, la ghisa o le leghe di alluminio in cui l'estrema purezza non è il requisito principale, il VIM è eccessivo. Metodi più economici come i forni a induzione convenzionali o i forni ad arco sono più adatti per queste applicazioni ad alto volume.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo di fusione richiede l'allineamento della capacità della tecnologia con i requisiti di utilizzo finale del materiale.

- Se il tuo obiettivo principale è la prestazione estrema e la purezza: Il VIM è la scelta essenziale per applicazioni come le superleghe aerospaziali o gli impianti medici dove l'integrità del materiale è un imperativo.

- Se il tuo obiettivo principale è una chimica della lega precisa e complessa: Il VIM è necessario per proteggere gli elementi reattivi e raggiungere gli obiettivi compositivi esatti richiesti per molte leghe avanzate.

- Se il tuo obiettivo principale è la produzione di metalli ad alto volume ed economicamente vantaggiosa: I forni a induzione ad aria o ad arco più semplici sono una soluzione molto più economica per i materiali che non richiedono il livello di purificazione del VIM.

In definitiva, scegliere il VIM è una decisione di dare priorità alla qualità e alle prestazioni del materiale senza pari al di sopra di ogni altra considerazione.

Tabella Riassuntiva:

| Area di Applicazione | Materiali Chiave Prodotti | Vantaggi Principali |

|---|---|---|

| Aerospaziale e Difesa | Superleghe a base di nichel, acciai ad alta resistenza | Resistenza a temperature estreme, alta resistenza per motori a reazione e missili |

| Medico | Leghe di titanio, cromo-cobalto | Biocompatibilità, resistenza alla corrosione per gli impianti |

| Nucleare | Metalli ultra-puri per barre di combustibile | Affidabilità, integrità del materiale nei reattori |

| Elettronica ed Energia | Silicio di elevata purezza, leghe magnetiche | Proprietà elettroniche superiori per semiconduttori e celle solari |

| Produzione Avanzata | Lingotti purificati, elettrodi per ulteriore lavorazione | Abilita leghe e parti complesse per applicazioni ad alte prestazioni |

Sblocca il potere dei metalli ad alta purezza con le soluzioni avanzate di fusione a induzione sotto vuoto di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura personalizzati, inclusi forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo qualità e prestazioni dei materiali superiori per applicazioni critiche in aerospaziale, medico e altro ancora. Contattaci oggi per discutere come i nostri forni VIM possono elevare la tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni