Il principale vantaggio in termini di produttività dei forni a induzione per la fusione è la loro capacità di aumentare drasticamente la produzione. Ciò si ottiene grazie a una combinazione di velocità di riscaldamento eccezionalmente rapide, efficienza energetica superiore e controllo preciso del processo, che insieme eliminano i ritardi e le inefficienze intrinseche nelle tecnologie dei forni tradizionali.

La decisione di adottare la fusione a induzione non riguarda solo la fusione più rapida del metallo. Riguarda la riprogettazione fondamentale del flusso di lavoro da un'operazione lenta e a lotti a un processo di produzione continuo, altamente controllato e integrato.

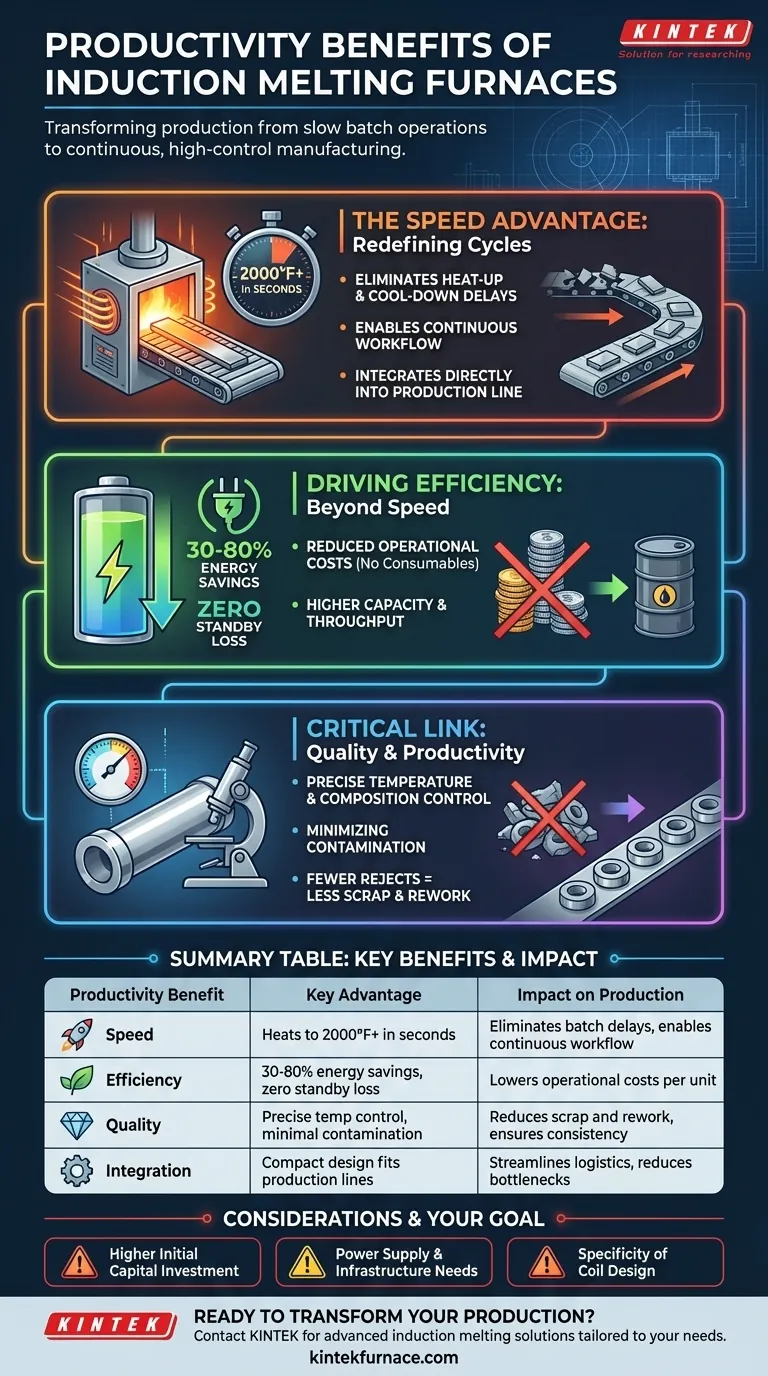

Il Vantaggio della Velocità: Ridefinire i Cicli di Produzione

Il guadagno di produttività più immediato dalla tecnologia a induzione deriva dalla sua velocità pura, che si ripercuote sull'intera linea di produzione.

Eliminare i Ritardi di Riscaldamento e Raffreddamento

I forni a induzione possono portare il metallo a temperature superiori a 2.000°F in meno di un secondo. A differenza dei forni convenzionali che richiedono lunghi periodi di preriscaldamento e raffreddamento, un sistema a induzione è pronto quasi istantaneamente e si raffredda altrettanto rapidamente.

Questo elimina i tempi di attesa tra i cicli, consentendo agli operatori di passare da un'attività all'altra senza i ritardi tipici associati alla lavorazione a lotti.

Abilitare un Flusso di Lavoro Continuo

Il ciclo rapido di riscaldamento e raffreddamento rende possibile un flusso di lavoro continuo. Invece di lavorare lotti grandi e infrequenti, la produzione può essere organizzata in un flusso costante e ininterrotto.

Questo modello è più prevedibile, più facile da gestire e aumenta significativamente il numero di unità che possono essere lavorate in un dato turno.

Integrazione Diretta nella Linea di Produzione

La natura compatta e autonoma dei forni a induzione consente di posizionarli direttamente sul pavimento di lavoro come parte di una cella di produzione più ampia.

Ciò elimina il tempo e la manodopera spesi per spostare i materiali da e verso una sala forni dedicata, snellendo la logistica e riducendo i potenziali colli di bottiglia.

Guidare l'Efficienza Oltre la Velocità

Sebbene la velocità sia un fattore importante, l'efficienza intrinseca della tecnologia a induzione fornisce vantaggi di produttività significativi e cumulativi.

Efficienza Energetica Ineguagliabile

I forni a induzione offrono risparmi energetici dal 30 all'80% rispetto ai metodi tradizionali. Il calore viene generato direttamente all'interno del metallo stesso, quindi nessuna energia viene sprecata per riscaldare la camera del forno o l'aria circostante.

Inoltre, c'è zero perdita di calore in standby, poiché il forno non consuma quasi nessuna energia quando non sta fondendo attivamente. Ciò si traduce direttamente in costi operativi inferiori per unità prodotta.

Costi Operativi Ridotti

La produttività è anche una funzione del costo. I sistemi a induzione eliminano la necessità di materiali di consumo come combustibili combustibili o elettrodi di carbonio.

Ciò non solo riduce le spese operative dirette, ma elimina anche i rischi e l'overhead logistico associati alla gestione del carburante. I requisiti minimi di manutenzione contribuiscono ulteriormente a costi a lungo termine inferiori e a una maggiore operatività.

Maggiore Capacità e Produttività

I moderni forni a induzione alimentati da IGBT sono progettati per una maggiore capacità di fusione. Possono gestire volumi maggiori di materiale in modo efficiente, consentendo un aumento complessivo della produttività manifatturiera.

Il Collegamento Critico tra Qualità e Produttività

Una produzione di qualità superiore significa meno sprechi, meno pezzi scartati e meno tempo speso per la rilavorazione, tutti elementi critici della produttività complessiva.

Controllo Preciso della Temperatura e della Composizione

La tecnologia a induzione fornisce un controllo estremamente preciso e ripetibile della temperatura. Il campo elettromagnetico agita anche il metallo fuso, garantendo una miscela omogenea e una composizione della lega costante.

Questo livello di controllo è essenziale per le industrie con specifiche elevate come l'aerospaziale e la produzione medica, dove l'integrità del materiale è non negoziabile.

Riduzione al Minimo della Contaminazione per Meno Scarti

Poiché il calore viene generato internamente senza fiamma o combustione, il rischio di contaminare il metallo con impurità è virtualmente eliminato.

Il riscaldamento uniforme assicura che tutte le parti del metallo raggiungano la temperatura contemporaneamente, migliorando la consistenza e riducendo la probabilità di difetti che portano a costosi scarti.

Comprendere i Compromessi

Sebbene potente, la tecnologia a induzione non è una soluzione universale. Una valutazione chiara dei suoi limiti è fondamentale per prendere una decisione informata.

Maggiore Investimento di Capitale Iniziale

I sistemi di forni a induzione richiedono in genere una spesa di capitale iniziale più elevata rispetto ad alcuni forni tradizionali a combustibile. Questo investimento deve essere bilanciato rispetto ai risparmi operativi a lungo termine e ai guadagni di produttività.

Requisiti di Alimentazione e Infrastruttura

Questi sistemi richiedono molta elettricità. Una struttura potrebbe richiedere aggiornamenti significativi alla sua infrastruttura elettrica per supportare l'elevato assorbimento di potenza di un forno a induzione di scala industriale, aumentando i costi e la complessità iniziali del progetto.

Specificità della Progettazione della Bobina

La bobina a induzione, che genera il campo magnetico, è spesso ottimizzata per una specifica dimensione e forma del pezzo. Per le operazioni con un mix molto elevato di prodotti diversi, ciò potrebbe richiedere bobine multiple e tempo di cambio, riducendo leggermente la flessibilità del sistema.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se la fusione a induzione è adatta, allinea i punti di forza principali della tecnologia con il tuo obiettivo di produzione primario.

- Se il tuo obiettivo principale è massimizzare la produttività: i cicli rapidi di riscaldamento/raffreddamento sono la tua risorsa più grande, consentendo un vero modello di produzione a flusso continuo che elimina i ritardi di lotto.

- Se il tuo obiettivo principale è ridurre i costi operativi: i significativi risparmi energetici e l'eliminazione dei materiali di consumo come carburante ed elettrodi offrono il percorso più diretto verso un costo inferiore per pezzo.

- Se il tuo obiettivo principale è migliorare la qualità e la consistenza del prodotto: il controllo preciso della temperatura e l'azione di agitazione intrinseca ridurranno drasticamente i difetti e garantiranno la conformità alle specifiche rigorose.

In definitiva, l'adozione della tecnologia di fusione a induzione trasforma il processo di produzione da una serie di interruzioni e ripartenze inefficienti a un sistema snello, efficiente e altamente controllabile.

Tabella Riassuntiva:

| Vantaggio di Produttività | Vantaggio Chiave | Impatto sulla Produzione |

|---|---|---|

| Velocità | Riscalda il metallo a oltre 2000°F in pochi secondi | Elimina i ritardi di lotto, abilita il flusso di lavoro continuo |

| Efficienza | Risparmio energetico del 30-80%, zero perdite in standby | Riduce i costi operativi per unità |

| Qualità | Controllo preciso della temperatura, minima contaminazione | Riduce gli scarti e la rilavorazione, garantisce la coerenza |

| Integrazione | Design compatto si adatta direttamente alle linee di produzione | Snellisce la logistica, riduce i colli di bottiglia |

Pronto a trasformare la tua produzione di metalli con la potenza produttiva della fusione a induzione?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Sia che tu ti concentri sul massimizzare la produttività, sulla riduzione dei costi operativi o sul miglioramento della qualità del prodotto, i nostri sistemi di fusione a induzione sono progettati per offrire prestazioni senza pari.

La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali e produttive.

Contattaci oggi stesso per discutere come un forno a induzione KINTEK può rivoluzionare il tuo flusso di lavoro e portare la tua produttività a nuovi livelli!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche