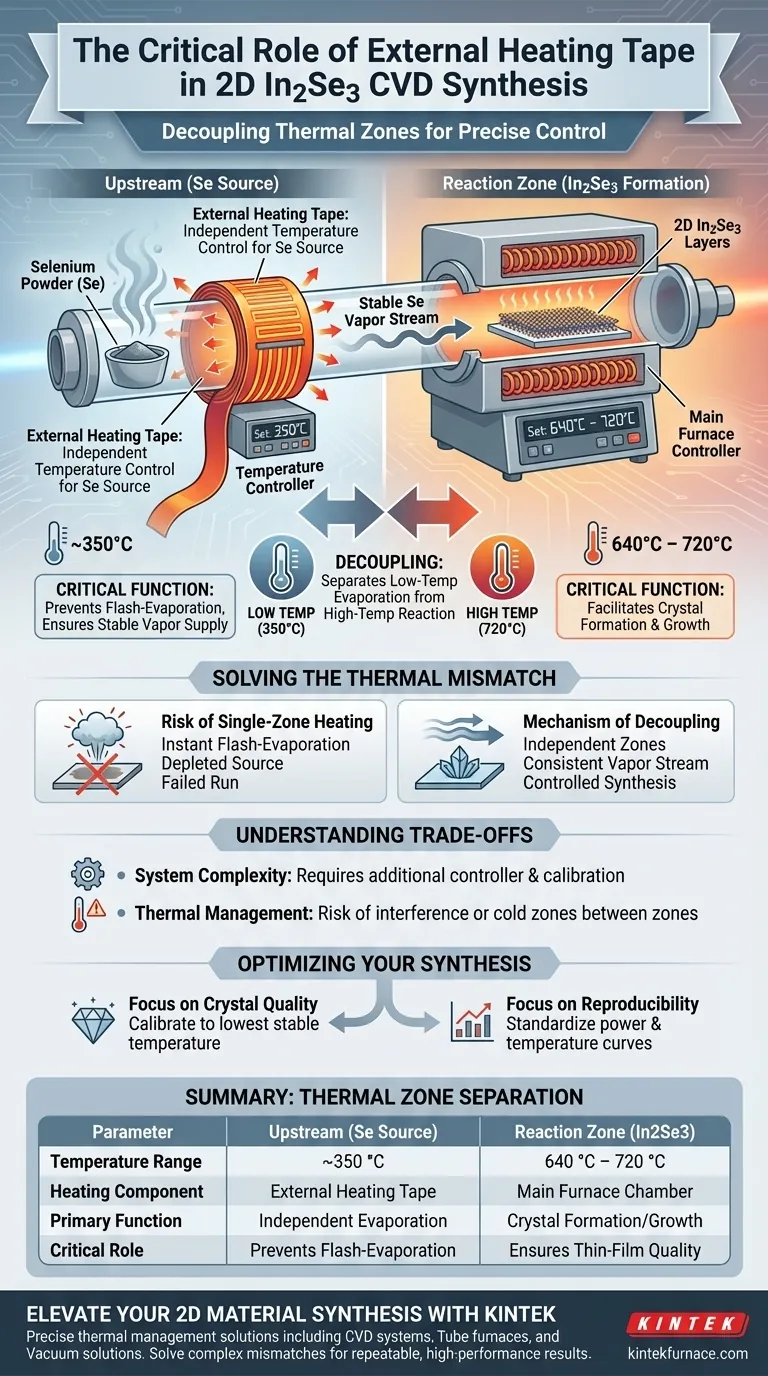

La funzione critica di regolazione del nastro riscaldante esterno è quella di fornire un controllo indipendente della temperatura per la sorgente di selenio a monte. Questo componente consente la regolazione precisa della velocità di evaporazione del selenio, mantenendola separata dai requisiti termici significativamente più elevati della zona di reazione principale.

La sintesi di In2Se3 2D richiede la gestione simultanea di due requisiti di temperatura contrastanti. Il nastro riscaldante esterno risolve questo problema "disaccoppiando" l'evaporazione a bassa temperatura del selenio dalla reazione chimica ad alta temperatura, garantendo un apporto di precursori stabile e continuo.

Risolvere il disallineamento termico

La disparità di temperature

La sfida fondamentale in questo processo di deposizione chimica da fase vapore (CVD) è la vasta differenza di temperature richieste.

La polvere di selenio, il precursore a monte, ha un punto di evaporazione relativamente basso di circa 350 °C.

Al contrario, la formazione effettiva degli strati di In2Se3 2D avviene nella zona di reazione a temperature comprese tra 640 °C e 720 °C.

Il rischio del riscaldamento a zona singola

Senza un meccanismo di regolazione esterno, inserire il selenio direttamente in un forno impostato alla temperatura di reazione sarebbe catastrofico per il processo.

Il selenio evaporerebbe quasi istantaneamente a causa del calore eccessivo.

Ciò esaurirebbe il materiale sorgente molto prima che il substrato target raggiunga le condizioni necessarie per la crescita dei cristalli.

Il meccanismo di disaccoppiamento

Zone termiche indipendenti

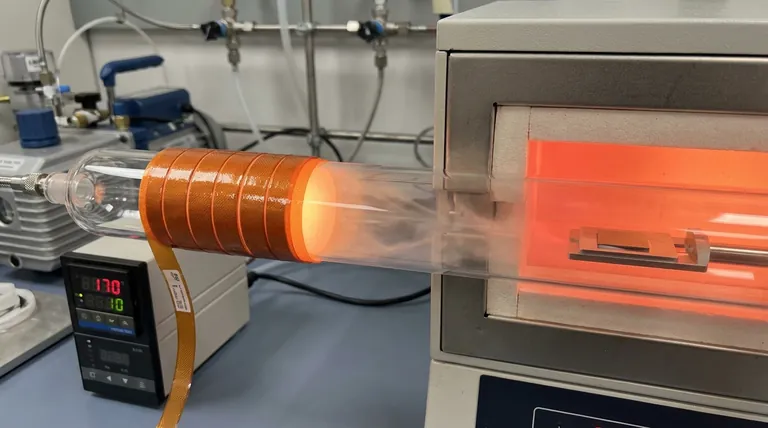

Il nastro riscaldante esterno crea una zona termica distinta e controllabile separata dal forno principale.

Questo design disaccoppia la velocità di evaporazione del precursore dalla temperatura della zona di reazione.

Non sei più costretto a compromettere la temperatura di reazione per salvare il precursore, né a bruciare il precursore per raggiungere la temperatura di reazione.

Garantire un apporto di vapore stabile

Mantenendo il nastro alla specifica temperatura di evaporazione del selenio, il sistema genera un flusso di vapore costante.

Questo vapore viaggia a valle verso la zona di reazione, che è mantenuta indipendentemente alla temperatura di cristallizzazione più elevata.

Ciò garantisce che l'apporto di selenio rimanga stabile per tutta la durata della sintesi.

Comprendere i compromessi

Complessità del sistema

Sebbene essenziale per la qualità, l'introduzione di un nastro riscaldante esterno aggiunge un livello di complessità alla configurazione CVD.

Richiede un controller di temperatura aggiuntivo e una calibrazione precisa per garantire che il nastro non si surriscaldi localmente.

Sfide nella gestione termica

Esiste il rischio di interferenze termiche tra il nastro esterno e il bordo del forno principale.

Se la distanza tra queste zone non viene gestita, il calore radiante del forno principale può inavvertitamente aumentare la temperatura della sorgente.

Al contrario, uno spazio troppo ampio può creare una "zona fredda" in cui il vapore condensa prima di raggiungere il sito di reazione.

Ottimizzare la configurazione della sintesi

Per utilizzare efficacemente il nastro riscaldante esterno nel tuo processo CVD, considera i tuoi specifici obiettivi sperimentali:

- Se il tuo obiettivo principale è la qualità dei cristalli: Calibra il nastro riscaldante alla temperatura più bassa possibile che mantenga il flusso, prevenendo la saturazione del vapore e la nucleazione incontrollata.

- Se il tuo obiettivo principale è la riproducibilità del processo: Registra l'esatta potenza erogata e la curva di temperatura del nastro riscaldante per standardizzare il flusso di selenio tra diverse esecuzioni.

Separando meccanicamente il riscaldamento della sorgente dal riscaldamento della reazione, trasformi un processo di evaporazione caotico in una variabile controllata e regolabile.

Tabella riassuntiva:

| Parametro | A monte (Sorgente Se) | Zona di Reazione (In2Se3) |

|---|---|---|

| Intervallo di temperatura | ~350 °C | 640 °C – 720 °C |

| Componente di riscaldamento | Nastro riscaldante esterno | Camera del forno principale |

| Funzione principale | Evaporazione indipendente | Formazione/Crescita dei cristalli |

| Ruolo critico | Previene l'evaporazione istantanea | Garantisce la qualità del film sottile |

Migliora la tua sintesi di materiali 2D con KINTEK

Una gestione termica precisa è la differenza tra un'esecuzione fallita e cristalli 2D di alta qualità. KINTEK fornisce sistemi CVD, forni a tubo e soluzioni per vuoto all'avanguardia e personalizzabili, progettati per risolvere disallineamenti termici complessi come quelli riscontrati nella sintesi di In2Se3.

Supportata da ricerca e sviluppo esperti e da una produzione di precisione, la nostra attrezzatura consente ai ricercatori di disaccoppiare variabili critiche per ottenere risultati ripetibili e ad alte prestazioni.

Pronto a ottimizzare le capacità ad alta temperatura del tuo laboratorio? Contatta oggi i nostri esperti tecnici per discutere le tue esigenze di sintesi uniche.

Guida Visiva

Riferimenti

- Dasun P. W. Guruge, Dmitri Golberg. Thermal Phase‐Modulation of Thickness‐Dependent CVD‐Grown 2D In<sub>2</sub>Se<sub>3</sub>. DOI: 10.1002/adfm.202514767

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché una camera di deposizione sotto vuoto è un ambiente hardware essenziale? Sblocca rivestimenti ad alte prestazioni per la potenza termica

- Cos'è la deposizione di vapore a bassa temperatura? Una guida ai rivestimenti per materiali termosensibili

- Qual è il ruolo di un sistema di deposizione chimica da vapore (CVD) nella preparazione di BL-MoS2? Controllo termico di precisione

- PVD è uguale a CVD? Comprendere la differenza tra deposizione fisica e chimica

- Cos'è una macchina CVD? Costruire materiali ad alte prestazioni dal gas con precisione

- Qual è la funzione principale di un forno CVD per ZnS sfuso? Reazione di precisione master per ottiche a infrarossi

- In che modo la sinterizzazione nel forno a tubo CVD migliora la crescita del grafene? Ottenere una cristallinità superiore e un'alta mobilità elettronica

- Qual è la funzione di un sistema di deposizione chimica da vapore a sorgente liquida (LSCVD)? Sintesi di CNT di precisione per compositi