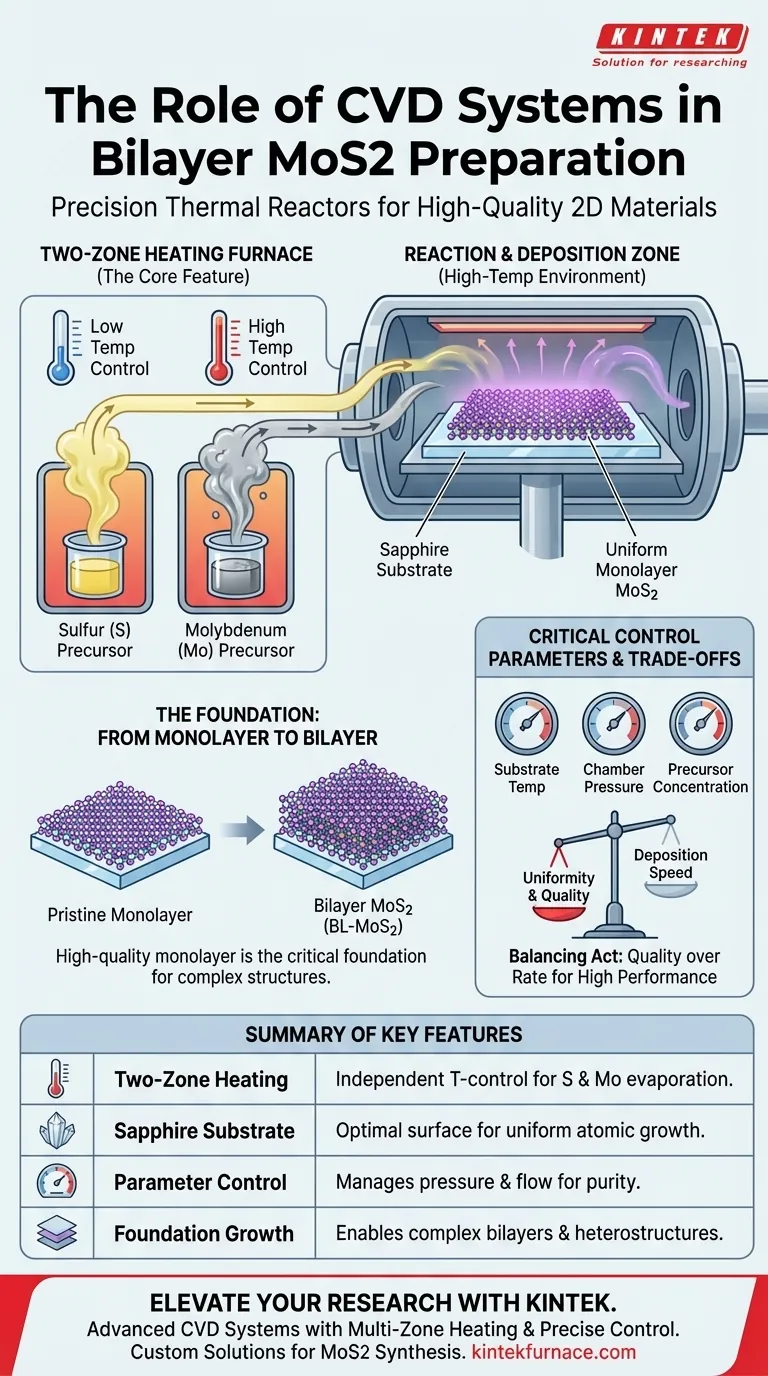

Il sistema di deposizione chimica da vapore (CVD) funziona come un reattore termico di precisione progettato per sintetizzare disolfuro di molibdeno (MoS2) di alta qualità da precursori solidi. Il suo ruolo principale è quello di fornire un ambiente ad alta temperatura rigorosamente controllato in cui le fonti solide di zolfo e molibdeno possono vaporizzare, reagire e depositarsi su un substrato di zaffiro per formare strati atomici uniformi.

Concetto chiave La caratteristica distintiva del sistema CVD in questo processo è il suo forno di riscaldamento a due zone, che consente il controllo indipendente della temperatura per l'evaporazione di diversi materiali sorgente. Questo isolamento garantisce la crescita di strati di MoS2 di alta qualità su larga area, fungendo da fondamento strutturale critico necessario per creare doppi strati ed eterostrutture complesse.

La meccanica della sintesi di MoS2

Precisione tramite riscaldamento a due zone

La sfida principale nella crescita di MoS2 è che lo zolfo e il molibdeno hanno punti di fusione ed evaporazione molto diversi. Un forno standard a zona singola non può gestire in modo ottimale entrambi contemporaneamente.

Il sistema CVD risolve questo problema utilizzando un forno di riscaldamento a due zone. Questa configurazione consente al sistema di controllare in modo indipendente le temperature di evaporazione dei precursori solidi di zolfo e molibdeno.

Reazione sul substrato

Una volta evaporati, i precursori gassosi viaggiano nella zona di deposizione. Qui, il sistema CVD mantiene un ambiente specifico ad alta temperatura che facilita la reazione chimica.

I precursori reagiscono specificamente sui substrati di zaffiro. Il risultato è la formazione di strati di disolfuro di molibdeno con uno spessore atomico uniforme.

Stabilire le fondamenta del materiale

Sebbene l'obiettivo finale possa essere un doppio strato (BL-MoS2) o un'eterostruttura complessa, la qualità del dispositivo finale è determinata dalla qualità della crescita iniziale.

Il sistema CVD è responsabile della crescita dei monostrati di alta qualità e su larga area che fungono da fondamento. Senza l'uniformità e la purezza ottenute dal processo CVD, è impossibile costruire un doppio strato funzionale con proprietà elettroniche coerenti.

Parametri di controllo critici e compromessi

La necessità di ottimizzare i parametri

La CVD non è un processo "imposta e dimentica". La qualità del rivestimento MoS2 risultante è altamente sensibile a diverse variabili.

Gli operatori devono controllare rigorosamente la temperatura del substrato, la pressione della camera e la concentrazione dei precursori. Fluttuazioni nei tassi di flusso del gas o nelle condizioni superficiali del substrato possono portare a difetti strutturali.

Bilanciare uniformità e velocità

Spesso esiste un compromesso tra la velocità di deposizione e l'integrità strutturale del cristallo.

Un controllo adeguato è essenziale per ottenere le proprietà desiderate come l'uniformità dello spessore e la corretta microstruttura. Se i parametri non sono ottimizzati, il MoS2 potrebbe non raggiungere i rapporti d'aspetto o i gradi di grafite richiesti per applicazioni ad alte prestazioni.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di un sistema CVD per la preparazione di MoS2, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la qualità del materiale: Dai priorità alla calibrazione precisa delle temperature del forno a due zone per garantire che il molibdeno e lo zolfo evaporino a velocità che consentano una reazione stechiometrica senza impurità.

- Se il tuo obiettivo principale è la complessità strutturale: Assicurati che il tuo processo CVD produca prima un monostrato fondazionale impeccabile, poiché i difetti in questa fase si propagheranno al doppio strato o all'eterostruttura.

Il successo nella creazione di MoS2 a doppio strato si basa sull'utilizzo della capacità del sistema CVD di separare il controllo dei precursori dalle condizioni di reazione del substrato.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sintesi di BL-MoS2 |

|---|---|

| Riscaldamento a due zone | Consente il controllo indipendente della temperatura per l'evaporazione di zolfo e molibdeno. |

| Substrato di zaffiro | Fornisce la superficie ottimale per la deposizione e la crescita uniforme di strati atomici. |

| Controllo dei parametri | Gestisce la pressione della camera e il flusso di gas per garantire uniformità dello spessore e purezza. |

| Crescita del fondamento | Produce monostrati di alta qualità necessari per costruire doppi strati complessi. |

Migliora la tua ricerca sui materiali 2D con KINTEK

La precisione fa la differenza tra un monostrato privo di difetti e un esperimento fallito. KINTEK fornisce sistemi CVD leader del settore, ingegnerizzati con riscaldamento multizona avanzato e controlli di pressione precisi per soddisfare le rigorose esigenze della sintesi di MoS2.

Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze di laboratorio uniche. Sia che tu stia sviluppando MoS2 a doppio strato o eterostrutture complesse, le nostre attrezzature garantiscono l'uniformità e la scalabilità di cui hai bisogno.

Pronto a ottimizzare la tua deposizione di film sottili? Contatta i nostri specialisti oggi stesso per trovare la soluzione termica perfetta per la tua ricerca.

Guida Visiva

Riferimenti

- Louisa Scholz, Norbert Koch. Atomic-Scale Electric Potential Landscape across Molecularly Gated Bilayer MoS<sub>2</sub> Resolved by Photoemission. DOI: 10.1021/acsnano.5c10363

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i requisiti di controllo della temperatura per i forni HCVD? Ottenere una gestione termica multi-zona precisa

- Cosa sono i composti intermetallici e come vengono utilizzati nella CVD? Sblocca soluzioni avanzate per film sottili

- Cos'è la deposizione chimica da fase vapore in un forno CVD? Costruire materiali con precisione atomica

- Quali sono le fasi coinvolte nel processo CVD? Padroneggiare la deposizione di film sottili a livello atomico

- Cosa sono gli strumenti di deposizione chimica da fase vapore? Una guida al sistema CVD integrato

- Quali funzioni protettive fornisce un sistema di raffreddamento ad acqua circolante durante il CVD? Garantire l'integrità del vuoto oggi

- Come viene sintetizzato il grafene usando il CVD? Crescita Controllata di Livello Superiore per Applicazioni di Alta Qualità

- Quale ruolo svolge il CVD nella produzione di semiconduttori? Consente una deposizione precisa di film sottili per microchip