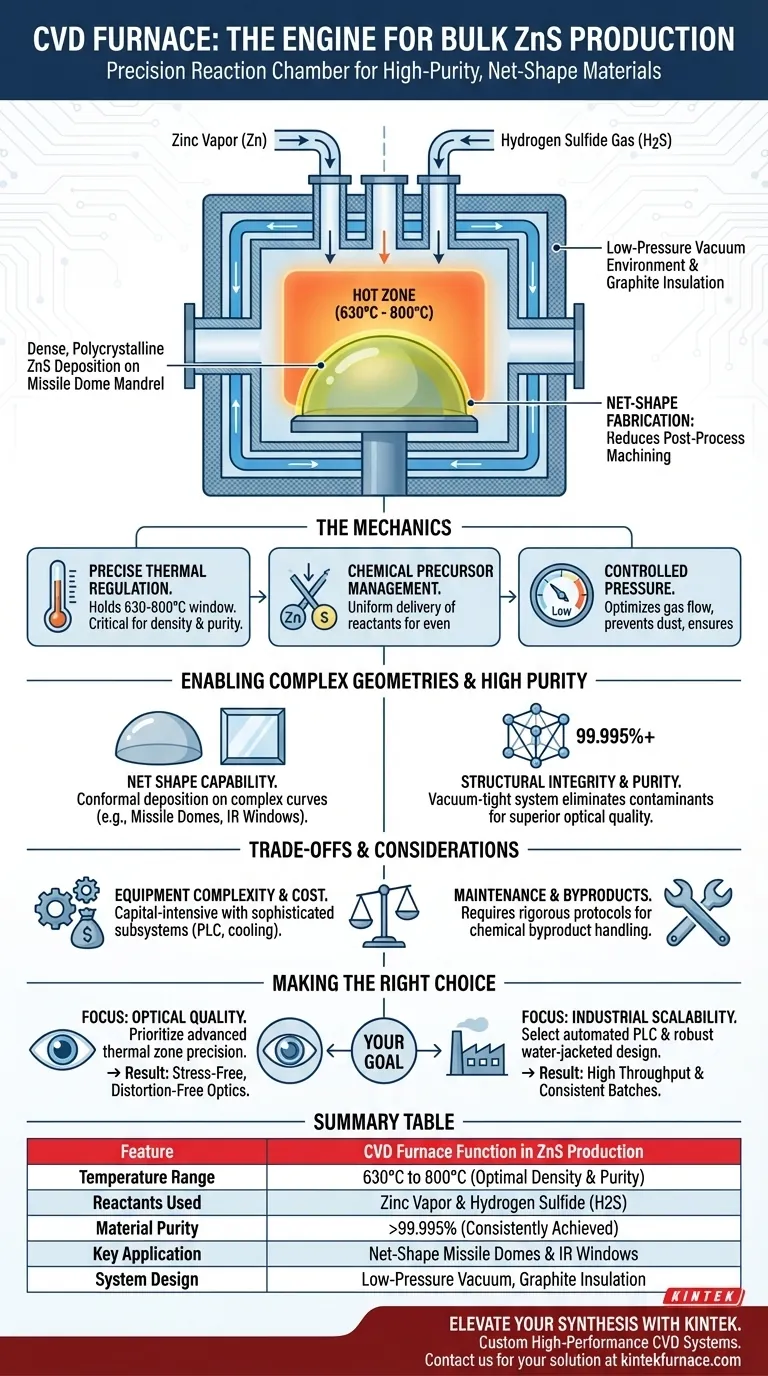

La funzione principale di un forno CVD nella produzione di ZnS sfuso è quella di agire come camera di reazione di precisione. Nello specifico, mantiene un ambiente a bassa pressione ad alte temperature, tipicamente tra 630°C e 800°C, per facilitare una reazione chimica tra vapore di zinco e gas solfuro di idrogeno. Questo processo si traduce nella deposizione di solfuro di zinco (ZnS) denso e policristallino, consentendo la creazione di materiali solidi sfusi piuttosto che solo rivestimenti superficiali sottili.

Concetto chiave: A differenza delle applicazioni CVD standard che si concentrano sui film sottili, la configurazione del forno per ZnS è progettata per la sintesi di materiali sfusi. Consente la fabbricazione "net shape" di componenti complessi e ad alta purezza, come cupole missilistiche e finestre ottiche a infrarossi, che richiedono integrità strutturale ed eccezionale chiarezza ottica.

La meccanica del processo di deposizione

Regolazione termica precisa

Il forno crea una "zona calda", utilizzando spesso isolamento in grafite ed elementi riscaldanti.

Per la produzione di ZnS, il sistema deve mantenere un intervallo di temperatura rigorosamente controllato di 630-800°C. Questa finestra termica specifica è fondamentale per garantire che la reazione chimica avvenga a una velocità che promuova densità e purezza.

Gestione dei precursori chimici

Il forno è responsabile della consegna sicura e uniforme dei reagenti.

Introduce vapore di zinco e solfuro di idrogeno (H2S) nella camera. Il design del forno garantisce che questi gas si mescolino accuratamente per depositare uniformemente lo ZnS sul substrato o sul mandrino.

Ambiente a pressione controllata

Il processo opera a bassa pressione per ottimizzare il cammino libero medio delle molecole di gas.

Mentre i forni CVD generali possono variare dal vuoto a 2 psig, la produzione di ZnS si basa sulla bassa pressione per prevenire la nucleazione in fase gassosa (formazione di polvere) e garantire che il materiale si depositi solidamente sulla superficie target.

Abilitazione di geometrie complesse

Capacità Net Shape

Una delle funzioni più preziose di questo tipo di forno è la capacità di produrre componenti "net shape".

Poiché i reagenti gassosi sono altamente conformi, il forno può depositare materiale su mandrini di forma irregolare. Ciò consente la fabbricazione diretta di curve complesse, come le cupole missilistiche, riducendo la necessità di estese lavorazioni post-processo.

Integrità strutturale e purezza

L'ambiente del forno è progettato per eliminare i contaminanti.

Mantenendo un ambiente sigillato e a tenuta di vuoto (utilizzando spesso pareti in acciaio inossidabile raffreddate ad acqua), il sistema produce materiali con livelli di purezza superiori al 99,995%. Ciò si traduce in materiali a grana fine e meccanicamente duri, adatti per applicazioni ottiche esigenti.

Comprendere i compromessi

Complessità e costo dell'attrezzatura

I forni CVD in grado di produzione sfusa sono ad alta intensità di capitale.

Richiedono sottosistemi sofisticati, tra cui alimentatori raffreddati a liquido, automazione PLC e header di valvole pneumatiche. È richiesta un'elevata durata per compensare l'investimento iniziale, rendendoli più adatti per applicazioni industriali di alto valore.

Manutenzione e sottoprodotti

Sebbene spesso autopulenti per quanto riguarda le pareti della camera, la gestione dei sottoprodotti chimici presenta una sfida.

La reazione tra zinco e H2S produce sottoprodotti che devono essere gestiti attentamente. Il sistema richiede rigorosi protocolli di manutenzione per gestire lo scarico e gli scrubber, garantendo la sicurezza e la conformità ambientale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il valore di un forno CVD per la produzione di ZnS, allinea la selezione dell'attrezzatura con i tuoi specifici requisiti di output.

- Se il tuo obiettivo principale è la qualità ottica: Dai priorità a un forno con precisione avanzata della zona termica per prevenire gradienti che potrebbero causare stress o distorsioni ottiche nella finestra o nella cupola.

- Se il tuo obiettivo principale è la scalabilità industriale: Seleziona un sistema dotato di controlli di processo PLC automatizzati e un design robusto con camicia d'acqua per garantire un elevato throughput e una ripetibilità costante tra i lotti.

Il successo nella produzione di ZnS sfuso non dipende solo dalla chimica, ma dalla capacità del forno di mantenere un ambiente costante e privo di contaminanti durante lunghi cicli di deposizione.

Tabella riassuntiva:

| Caratteristica | Funzione del forno CVD nella produzione di ZnS |

|---|---|

| Intervallo di temperatura | 630°C - 800°C per densità e purezza ottimali |

| Reagenti utilizzati | Vapore di zinco e gas solfuro di idrogeno (H2S) |

| Purezza del materiale | Raggiunge costantemente livelli superiori al 99,995% |

| Applicazione chiave | Fabbricazione net shape di cupole missilistiche e finestre IR |

| Progettazione del sistema | Ambiente a vuoto a bassa pressione con isolamento in grafite |

Migliora la tua sintesi di materiali avanzati con KINTEK

Sblocca il pieno potenziale del tuo laboratorio con sistemi CVD ad alte prestazioni progettati per le applicazioni più esigenti. Supportato da R&S e produzione esperte, KINTEK offre sistemi all'avanguardia Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di lavorazione termica e chimica. Sia che tu stia producendo ottiche ZnS ad alta purezza o pionierando nuove tecnologie a film sottile, la nostra attrezzatura fornisce la precisione e la durata incrollabili che la tua ricerca richiede.

Pronto a ottimizzare la tua produzione? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata con i nostri specialisti!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché i forni CVD sono indispensabili nella scienza dei materiali? Sblocca la precisione a livello atomico per materiali superiori

- Qual è il principio operativo di un monitor di spessore a cristallo di quarzo? Ottenere un controllo preciso del film sottile ZTO

- In quali settori è particolarmente preziosa la CVD? Sblocca l'ingegneria delle superfici ad alte prestazioni

- Che cos'è un forno tubolare CVD e qual è la sua funzione principale?Deposizione di precisione di film sottili per materiali avanzati

- Quali sono le sfide logistiche associate alla CVD? Superare i problemi di lavorazione esterna, smontaggio e gestione dei rifiuti

- Quali tipi di materiali possono essere sintetizzati usando il CVD? Sblocca film ad alta purezza per l'elettronica e altro ancora

- Quali sono gli svantaggi della Deposizione Chimica da Vapore (CVD)? Sfide chiave e compromessi

- Come si confrontano i rivestimenti CVD con i rivestimenti in PTFE a spruzzo? Scopri prestazioni e sicurezza superiori